WS-10性能優於AL—31F

阿楨小引:接下挑二篇見解對立的文章,先刊正方作者依測試報告認為:

「殲十定型後的發動機乃是渦扇10A,不是什麼AL—31F,所謂進口AL—31FN之說,是為沈飛殲11生產之用。殲十裝備渦扇10A後,無論空戰推重比、載彈量還是飛機的機動性、靈活性方面,其綜合飛行性能要大大高於裝備AL—31F的殲十。今後,國產殲11也要裝備渦扇10A,渦扇10A將成為我國殲十、殲11的標準發動機。渦扇10A經過嚴酷苛刻的國軍標試驗,其性能、壽命、可靠性要遠遠高於俄制標準的AL—31F,606所再彷制AL— 31F已沒什麼意義。」

相對於上篇純就數据論“太行”發動機,下篇署名夢之龍筆者通過研讀《揭秘“太行”18年艱辛研製歷程》一文,結合近幾年的官方媒體通訊稿及周邊新聞及網路傳言對“太行”真實研發過程的一些判斷。則認為:

「綜上所述,“太行”發動機雖然已經完成定型,但離裝備部隊形成戰鬥力應該還言之過早,而且網路上所傳播的技術性能參數可信性也未必高,至少在2007年前,大量入役的情況不可能出現,但可能完成試裝測試。

俄方曾放話,向殲10提供AL-31FN至少要到2014年,所以保守的說,在2010年前“太行”不可能成為殲10的主要配裝動力,而在“太行”在完成穩定性評估和技術進一步升級前,成為殲11“後繼動力”的可能性也不會很高。」

說實在若非有機密情報,很難判斷誰對誰錯。不過合理的推測,中方一定盡全力在提高“太行”的「性能、壽命、可靠性」,同樣的,俄方也一定盡全力在保持自己的優勢(這就是良性競爭?)。至於到底何機要選用何種發動機,已非單純的技術問題,而是要考量戰機的任務、成本、後勤、尤其是中俄雙方複雜的軍工政經複合體。

<WS-10性能優於AL—31F>

八十年代初期,中國航空研究院606所(中國航空工業第一集團公司瀋陽發動機設計研究所)因七十年代上馬的殲九、殲十三、強六、大型運輸機等項目的紛紛下馬,與之配套的研發長達二十年的渦扇六系列發動機也因無裝配對象被迫下馬,令人扼腕,而此時中國在航空動力方面與世界發達國家的差距拉到二十年之上。面對中國航空界的嚴峻局面,國家於八十年代中期決定發展新一代大推力渦扇發動機,這就是渦扇10系列發動機。

依據裝配物件的不同,渦扇10系列有渦扇10、渦扇10A、渦扇10B、渦扇10C、渦扇10D等型號,其中渦扇10A是專門為中國為趕超世界先進水準而上馬的新殲配套的。中國為加快發展渦扇 10系列發動機,採取兩條腿走路方針。一是引進國外成熟的核心機技術。中美關係改善的八十年代,中國從美國進口了與F100同級的燃汽輪機,這是渦扇10A核心機的重要技術來源之一;二是自研改進。中國充分運用當時正在進行的高推預研部分成果(如92年試車成功的624所中推核心機技術,性能要求全面超過F404),對引進的核心機加以改進,使核心機技術與美國原型機發生了較大變化,性能大為增強。這裡說句題外話,網上有人說渦扇10是在F404 基礎上放大而成,性能直逼F414,似乎也不無道理,因為核心機技術來源較多,不能單純說由那一家發展而來。

結構

渦扇10/10A是一種採用三級風扇,九級整流,一級高壓,一級低壓共十二級,單級高效高功高低壓渦輪,即所謂的3+9+1+1結構結構的大推力高推重比低涵道比先進發動機。

黎明在研製該發動機機時成功地採用了跨音速風扇:氣冷高溫葉片,電子束焊整體風扇轉子,鈦合金精鑄仲介機匣;,擠壓油膜軸承,刷式密封,高能點火電嘴,氣芯式加力燃油泵,帶可變彎度的整流葉片,收斂擴散隨口,高壓機匣處理以及整機單元體設計等先進技術

渦扇10A的製造工藝與 F100、AL-31F相似,十分先進,外涵機匣利用中推部分先進技術採用高性能的聚醯亞樹脂複合材料,刷式密封,機匣所用材料與美制F414相似,電子束焊接整體渦輪葉盤,超塑成形/擴散連接四層風扇導流葉片,鈦合金寬弦風扇空心葉片,第三代鎳基單晶高溫合金,短環燃燒室,收擴式噴口,全許可權電子控制技術,結構完整性設計,發動機製造和設計十分先進,不亞於世界同時期先進水準。

其中渦輪葉片採用定向凝固高溫合金先進材料,無餘且精鑄和數控鐳射打孔等先進工藝,以及對流、前緣撞擊加氣膜"三合一"的多孔回流複合冷卻先進技術,使渦輪葉片的冷卻效果提高了二倍,而且耐5000次熱衝擊試驗無裂紋發生。渦扇 10的渦輪葉片雖然是定向結晶的DZ125,但採用了我國獨創的低偏析技術,其綜合性能可以和第一代的單晶高溫合金媲美。

渦扇10的性能為:空氣進量 100kg/sec,渦輪前溫度為1700-1750k,渦扇10加力風扇的性能的一些主要資料為如下:高、低轉子的轉速分轉別是13 kr/min,16.2 kr/min,涵道比0.5,總增壓比30,323 m/s和334 m/s,空氣流量M=100 kg/s,主燃燒室及加力燃燒室供油量分別為2.6 kg/s、2.85 kg/s。最大推力73.5kn,加力最大推力110kn。渦扇10裝有無錫航空發動機研究所研製的FADEC。

渦扇10渦輪裝置DD3鎳基單晶高溫合金渦輪葉片是確定的事,7.5末期的DZ-4是定向凝固高溫合金。定向凝固高溫合金藉由柱狀晶的同方向凝固,將細長的柱狀晶朝凝固方向平行渦輪葉片運轉產生的離心力。但其最大缺點是,渦輪葉片有中空部分,某些部位壁薄,在凝固時柱狀介面之間容易產生裂縫,使得製造上受到限制。至於鎳基單晶合金,在鎳的Gamma固溶態中,有大量分散結晶構造稍為不同的Gamma基本態,只要將這種結晶單晶化,在定向凝固合金中,增加 Gamma基本態,提高高溫強度。鎳基單晶合金基本上消除定向凝固高溫合金的限制。F119的渦輪葉片是用第三代單晶作的,DD3可能是第一代。

由於運用了高推預研的先進成果,渦扇10A的三級低壓壓比甚至比AL—31F的四級低壓部分還要高,九級高壓,壓比12,效率85%,總壓比、效率、喘震餘度高於AL—31F,總壓比與F110相似,達30以上,渦輪前溫度為1747K,推質比為7.5(國際標準,非俄式標準),全加力推力為 13200千克,重量比AL—31F要輕。相比之下,AL—31F渦輪前溫度只有1665K,推質比7.1(國際標準,俄式標準為8.17),全加力推力 12500千克;F110的渦輪前溫度為1750K,推質比為7.57(國際標準),全加力推力為13227千克。總體比較,渦扇10A性能要遠高於AL —31F,與F110相似。其定型時間為2003年,服役時間為2005年。

先說明一部高性能渦輪扇噴射引擎應俱備的條件:

目前軍用渦輪扇噴射引擎幾乎都是雙軸(dual-pool stage),有四大部分:(1)雙軸系壓縮機(dual-axial compressor)由低壓壓縮機(LPC)及高壓壓縮機(HPC)組成、(2)燃燒機、(3)雙軸系渦輪,即高壓渦輪(HPT)及低壓渦輪(LPT),(4)後燃器。

設計高性能渦輪扇噴射引擎必須要注重以下三大問題:

1、避免壓縮機葉片因轉速過,快造成壓縮機後部各級堆積空氣,或進氣道氣流畸變而導致的失速(compressor surge),故須有各種糾正措施。舉例說明,J79-GE-15渦噴發動機依賴調整高低二級壓縮機轉速比,讓壓縮機在任何情況下能夠匹配。當後部阻塞時,應用前6級可變傾角靜子葉片,調整角度以疏導氣流。氣流依序通過2級風扇、6級低壓壓縮機及7級高壓壓縮機,獲得總壓比17。千萬記住,如何以最少的級數獲得高壓縮比,才是判斷噴射發動機設計技術的重要指標。

2、減輕壓縮機重量,以使離心力及大量施功於空氣所生的機械負荷,不超過製造壓縮機葉片所用合金所能承受的最大的機械強度。故前部壓縮機葉片可用鈦合金,後部壓縮機葉片因溫度升高必須用其他耐高溫合金。

3、使渦輪工作更有效,以帶動壓縮機更快旋轉。所以必須要產生讓渦輪運轉更快的高溫氣體,同時減輕渦輪自身重量。於是就須要提高渦輪進氣溫度,及應用高強度及更耐來製造葉片。對渦輪葉片性能影響最大的是高溫合金的鑄造技術。當然那根渦輪軸的加工精度也很重要,否則摩擦熱會燒毀引擎。

先談一些技術指標的意義

1、旁通比(BPR)= 旁通的氣體品質 / 流進核心機的氣體品質。高BPR意味著更少的空氣流過核心機,所以提高總壓縮比就越容易,這是渦扇噴射引擎的基本想法。根據推進效率,渦輪扇引擎在亞音速飛行中,BPR越大,燃油耗油率越低。另一方面,低BPR說明更多的空氣流過核心機,在超音速飛行中,在加力狀態下,低BPR能使單位流量推力增加,燃油耗油率降低。

2、總壓縮比(TPR) = 壓氣機後出口壓力 / 壓氣機前進口壓力。高總壓縮比使壓氣機和進氣裝置的調節成為必要,且越來越複雜。高總壓縮比也使渦扇引擎的壓氣機穩定性裕度面臨極大考驗,壓力越大越容易造成失速。所以遠端轟炸機或民航機因為不須作激烈的機動,不需極複雜的調節裝置,可由提高TPR,來降低燃油耗油率,增加航程。但對於戰鬥機,提高TPR 必須有節制。例如F119的TPR = 25,EJ200 TPR = 26。F100-PW-229受限於基本設計,將TPR從原來的25提高到34,推力增加但重量也增加,推重比不變。與其一味提高TPR,不如以最少的壓縮級數來達到所需的壓縮比。

3、前渦輪進氣溫度(TIT),戰機引擎的發展是通過提高TPR與TIT,來增加推力,降低燃油耗油率。TIT的提高,加上良好渦輪效率,高溫氣體足夠有效帶動渦輪的運動,所以渦輪級數可降低。在研製時,AL-31F超重,將均為二級的高低渦輪,各改為單級,導致渦輪效率比設計值低4%,通過提高TIT從1350C到1392C來補償。BPR的選擇與TIT的極限有密切關係,在相同的TIT限制下,例如1600~1700K的極限下,戰鬥機的 BPR應選擇0.15~0.5之間,TPR = 20~30。

由於軍用引擎設計參數不容易取得,但通過幾個特徵約可一窺全貌:

推重比(T/W),TIT,TPR,BPR

第一代渦輪噴射引擎的特徵(用於Mig-17,Mig-19):TIT ~ 1150K,TPR = 4~6。

第二代渦輪噴射引擎的特徵(用於Mig-21):TIT = 1200~1250K,TPR = 8~10。

第三代渦輪噴射引擎的特徵(用於Mig-23):TIT = 1400~1450K,TPR = 13~15,T/W = 5.5~6.5。

第四代渦扇噴射引擎的特徵(用於F-16或Su-27):TIT = 1600~1700K,TPR =20~25,BPR ~ 0.6,T/W ~8。

WS-6G(在1982年試驗達設計指標)的參數:TIT = 1473K、TPR = ~19、BPR = 0.62、T/W ~7。可見WS-6G的性能劣於第四代渦扇噴射引擎,但比第三代渦輪噴射引擎要好。WS-9的BPR=0.78,TPR=16.8 (compressor: 4 low pressure + 12 high pressure)。從設計指標看來,WS-6G比WS-9先進。與西方第四代渦扇噴射引擎相比,WS-6G設計之主要差距,表現在壓縮機效率與渦輪葉片合金的性能。

WS-6G是典型缺乏市場觀念,中央計劃經濟的產物。上面一聲令下,科研人員只負責把東西研製出來。首先最大138kn推力量級本就與現實不符合,WS-6G 的最大推力應該是90~110kn量級才是,無論是單發或雙發都適合。

發動機的好壞對飛行性能有極大影響。高BPR發動機高空高速性能不好,F100-PW100的BPR為0.71,到了F100-PW-129 的BPR~0.6,到了F100-PW-229其各部件得到強化,BPR變成0.33,總壓比達到34,改善高空高速性能及降低耗油率。以飛機持續轉彎率來說,與速度成反比,與(n**2-1)**0.5成正比,n為超載因數。提高載必須(1)低翼載,(2)高推力,(3)低零升阻力(簡言之,非升力產生的阻力)與低誘導組力(因升力產生的阻力)。因為發動機推力與高度、速度有關,飛機能否飛出大超載,實際上受限於發動機的高空高速性能,這在超音速機動中尤其重要。

渦扇10性能如何?對其設計可說一無所知。但燃氣渦輪研究院有幾篇研究報告,提到三級壓氣機,應指LPC。至於級壓縮比未知,608所研製的 WJ9用來取代Y-12上P&W的PT-6A-27渦槳發動機,其單級軸流壓縮比是1.51。以此水準計算,三級LPC可獲得3.44的壓縮比, AL-31F四級LPC獲得3.6(級壓縮比1.377),印度GTX-35VS三級LPC為3.2(級壓縮比1.474)。各位認為合理嗎?葉片的三維黏流體設計,631所與西北工業大學研究水準不差。GTX-35VS(3 LPC + 5HPC)的TPR~21,AL-31F的TPR~24(4 LPC + 9HPC),F100-PW-100的TPR~25(3 LPC + 10 HPC)。最合理的推論是渦扇10的TPR約為在25。渦扇10裝有無錫航空發動機研究所研製的FADEC,AL-31F為機械液壓系統,F100-PW-129裝有FADEC。燃燒器確定是短環噴霧式,與WP-13比,其長度可減少1/2。

渦扇10渦輪裝置DD3鎳基單晶高溫合金渦輪葉片是確定的事,7.5末期的DZ-4是定向凝固高溫合金。定向凝固高溫合金藉由柱狀晶的同方向凝固,將細長的柱狀晶朝凝固方向平行渦輪葉片運轉產生的離心力。但其最大缺點是,渦輪葉片有中空部分,某些部位壁薄,在凝固時柱狀介面之間容易產生裂縫,使得製造上受到限制。至於鎳基單晶合金,在鎳的Gamma固溶態中,有大量分散結晶構造稍為不同的Gamma基本態,只要將這種結晶單晶化,在定向凝固合金中,增加Gamma基本態,提高高溫強度。鎳基單晶合金基本上消除定向凝固高溫合金的限制。F119的渦輪葉片是用第三代單晶作的,DD3可能是第一代。

單晶渦輪葉片的意義是能忍受更高的前渦輪進氣溫度。也就是說,單級高壓渦輪與單級低壓渦輪就足以產生足夠的效率,推動壓氣機的運轉。而不需要像 F100-PW-100一般,用二級高低渦輪。F100的後續系列因受限於基本設計,無法更動,只能不斷完善部件效率,提高性能。印度GTX-35VS也是采單級高低渦輪,其葉片是用定向凝固高溫合金,後續發展型才用單晶渦輪葉片。

渦扇10的旁通比,如果TPR為25,那麼旁通比約在0.5與0.6之間。更低的旁通比,表示要壓縮更多的空氣,難度越大,除非增加級數。換言之渦扇10的高空高速性能比AL-31F有提高。渦扇10的推重比高於8應該沒問題,與AL-31F比,因為渦扇10有比AL-31F更有效的壓縮機,單晶渦輪葉片比AL-31F的渦輪葉片更能忍受高溫,引擎控制系統也比較先進。總之,渦扇10的壓縮機用多少級來產生多少的總壓比是判斷性能的關鍵。

區別

網上經常有人將渦扇10與渦扇10A混淆,其實兩者之間有本質的區別,最大區別就是核心機的不同,當然空氣流入量、渦輪溫度、推比、推力都不盡相同。其中渦扇10的全加力推力比渦扇10A的要小,渦扇10早在九十年代中期,就在殲十與SU—27上試驗,該機已於2000年定型。

時間

渦扇10A於98年裝在殲十上首飛,並進行過長達四十分鍾的超音速試驗,在2000年第一次裝在SU—27上試驗,在與AL— 31F混裝試飛當中,曾發生空中熄火險情。目前,渦扇10A正隨殲十的預生產型進行邊試飛邊定型試驗,估計今年能夠隨殲十正式生產定型,2005年隨機大批量入役。

渦扇10與殲-10

2003年1月出版的《解放軍報》有一篇題為“中國空軍‘三代戰機’試飛紀實”的報導,透露了中國新型渦輪風扇發動機於去年6月試飛成功的消息,引起各方高度重視。文章稱,在國產新型戰機上的試飛,在我國尚屬首次,不僅技術難度大,而且每個課目的風險也大。試飛那天,該試飛員的“坐騎”被人為安裝了兩個不匹配的發動機,一台是進口的、一台是國產的。……國產新型發動機的研製成功,不僅填補了我國發動機研製的空白,更為重要的是標誌著中國的航空工業步入了世界發達國家的行列。最近又有來自航空系統的消息:“從3月25~27日召開的中航一集團燃氣輪機工作會議上瞭解到,今年中航一集團發動機行業的工作重點是以渦扇10發動機定型試飛為主線,抓好重點型號研製……”

如此來看,隨著殲-10的逐步公開化,更為神密的渦扇10發動機也將逐步浮上臺面。其實去年以來,航空界就捷報頗傳。2003年3月31日,我國首台小型渦輪風扇發動機通過設計定型,結束了我國沒有自行研製的渦扇發動機的歷史。6月初,該發動機又通過了航定委的設計審查。(摘自國際航空2003第1期) 2002年5月20日,我國自行研製的“昆侖”新型渦噴發動機通過國家鑒定。它的研製成功使我國成為繼美、俄、英、法之後世界上第5個能夠獨立研製航空發動機的國。“昆侖”發動機於2002年7月被國家軍工產品定型委正式批准設計定型。(摘自國際航空2003第1期)加上去年6月在殲11上試飛的新型發動機,高中低已全面配套。

從國際發動機的情況來看,基本分成三大部分,即小推力發動機,推力一般在3000公斤以下;中推力發動機,推力一般在6000-9000公斤;大推力發動機,推力一般在11000公斤-15000公斤。WS-11肯定是小推力級發動機,“昆侖”則屬於中推力發動機,而渦扇10無疑是大推力級發動機。

要瞭解渦扇10的性能,就必須瞭解其研製的背景、技術基礎等情況。為此,先分析渦扇10產生的背景。據信10號工程是1984年啟動,估計與之配套的渦扇 10應當也應該是啟動於1984年。以中國當時的技術,要獨立自主地生產一種先進的高推重比、高推力的渦扇發動機應是相當不容易。當時中國已擁有的技術有哪些?

一是渦噴-15,源于蘇聯的米格-23飛機,當時中國以20多架殲-6飛機從埃及換回了一架米格-23飛機,自然也掌握了其P-29-300發動機(中國編號WP-15),該機推力12500公斤,自重1923公斤,推重比6.5。二是從英國引進的斯貝軍用發動機技術,推力9325公斤,自重1857公斤,推重比5.02。三是從美國引進的CFM-56民用發動機,推力10886公斤,自重2005公斤,推重比5.4。四是中國自行研製的WS6G發動機,推力14000公斤,自重2000公斤,推重比7。這幾種發動機都在10000公斤級,重量也在1900-2000公斤左右,都可以做為渦扇10的核心機。這是還要特別介紹一個CFM-56民用發動機。

1982年3月29日,美國《航空和空間技術週刊》刊登了發自華盛頓的一篇報導,標題是《中國等待批准向它出口CFM-56II型渦輪風扇發動機的許可證》。文章說:“中華人民共和國正等待批准向它出口兩台CFM-56II型渦輪風扇發動機,然後再開始核准一項計畫,根據這項計畫,中國可能將更換它的多達30多架的霍克‧西德利飛機公司生產的三叉戟運輸機的發動機。……國防部官員對可能向中國出售CFM-56II型渦輪風扇發動機表示關切,因為這種商用發動機的核心技術,同羅克韋爾國際公司製造的B-1B轟炸機所採用的通用電氣公司生產的F-101-GE-102發動機是相同的。正是由於可能進行這種技術轉讓,以及中國人可能運用逆工程技術取得把同樣技術應用到其他方面的能力,所以國防部官員建議不要批准頒發出口許可證。”儘管有人反對,但在中美蜜月的 80年代,美國政府最終還是批准了這項計畫。

在上述四種基本型發動機中如何選擇核心機,可以有多種方案:一是在仿製P-29-300製成的WP-15上進行改進設計,由於是渦噴機費用應該最低,時間也最快,但技術較為落後,估計不會採納;二是在掌握斯貝發動機技術的基礎上,結合我國的技術,將其改型設計為12500公斤的發動機,但由於我國去年才完全掌握斯貝的製造技術,肯定輪不到斯貝做渦扇10的核心機。三是我國自行研製的WS-6,由於該機80年代中期就下馬了,自然不在考慮之中。最後就剩下 CFM-56。該機全長2430毫米,直徑1828毫米,全重2005公斤,最大推力10886公斤,總壓比25,渦輪前溫度1260度,推重比約 5.44,是當時一種比較先進的民用發動機(與之同時代的軍用發動機F100-PW-100(F-15和F-16的發動機)全長4851毫米,直徑 1180毫米,全重1371公斤,最大推力11340公斤,總壓比25,渦輪前溫度1399度,推重比8.27)。

由於其核心技術與美國F-101-GE -102軍用發動機相同,最可能成為渦扇10的核心機,該機可能有兩個方案:一是仿製其核心機,在此基礎上研製我們自已的渦扇10,但由於技術差距大,風險和投資均很大,還有一個很重要的原因,是建國以來,我國完全是走的一條仿製之路,缺乏自己全過程研製的經驗,結合“昆侖”走自己全過程研製道路的情況來看,完全仿製肯定不受有關部門的支持。

另一種就是在我國已有技術的基礎上(已有研製推重比7的渦扇6的經驗),借鑒CFM-56的部分先進技術,研製自己全新的發動機。這種方案雖然有一定的風險,但由於已有WS-6的經驗,估計難度會小於完全仿製CFM-56,而且由於有一定的技術基礎,資金和時間也會少於仿製CFM-56。因此,這最可能就是渦扇10的技術來源吧。

對渦扇10的評價,綜合WS-6G和CFM-56的技術和該試飛員的“坐騎”被人為安裝了兩個不匹配的發動機的情況來分析,渦扇10的推力應大於AL- 31F的12500公斤,估計在13000公斤左右,推重比應在7.5以上,技術上相當於國際上70年代中期的水準。估計比F-16、F-15早期型的 F100-PW-100要好。從“昆侖”研製成功到短時間內又研製成功“昆侖II”的情況來看,渦扇10定型後,估計兩年內又會研製出性能更好的渦扇10 -II,推重比會大於8,推力可能會達到14000公斤左右,其生產型的渦扇10-II可望達到國際上80年代中期的技術水準。

結束語

殲十定型後的發動機乃是渦扇10A,不是什麼AL—31F,所謂進口AL—31FN之說,是為沈飛殲11生產之用。殲十裝備渦扇10A後,無論空戰推重比、載彈量還是飛機的機動性、靈活性方面,其綜合飛行性能要大大高於裝備AL—31F的殲十。今後,國產殲11也要裝備渦扇10A,渦扇10A將成為我國殲十、殲11的標準發動機。渦扇10A經過嚴酷苛刻的國軍標試驗,其性能、壽命、可靠性要遠遠高於俄制標準的AL—31F,606所再彷制AL— 31F已沒什麼意義。606所對渦扇10A的評價,渦扇10A的研製成功將使中國航空動力事業達到發達國家的八十年代中期水準,在中國航空發動機發展史上具有里程碑式的重要意義。

俄媒稱中國殲-10戰機短期內仍依賴俄制發動機08年11月28日 東方網

俄羅斯《航空港》網站日前刊文稱,盡管中國宣稱殲-10是一種完全由本國工程師研制的新一代殲擊機,但自誕生起到今後相當長一段時間,這種新型戰機都離不開俄制發動機所賦予的強大動力。

最初,中國方面曾計劃爲 殲-10裝備國産的WP-15發動機,但隨著後者研制工作的停止,中方不得不著手在境外爲新機尋找一顆“外國心”。由于解放軍裝備的俄制蘇-27和蘇-30配備的均是AL-31系列發動機且表現出了良好的性能,因此中方最終選定AL-31F作爲 殲-10的標配發動機。

不過, 殲-10配備的AL-31F與俄制戰機配備的同型號發動機還是存在著一些差異,並因此被命名爲AL-31FN。

AL-31FN的研制工作于2000年結束。在2002-2004你期間,俄羅斯“禮炮”公司總共向中國交付了54臺AL-31FN發動機,單價爲300萬美元。當時,雙方還就在中國建立該型發動機的維修廠一事進行了談判。

2005年7月份,俄羅斯國防産品出口公司與中方簽署了在三年內再提供100臺AL-31FN發動機的合同(中方到2010年前還有權再購150臺),總價值爲3億美元。除此之外,現在雙方還在商討由中方企業根據許可在本國組裝該型發動機的可能性。

在引進俄制發動機的同時,中國方面也並未停止國産發動機的研制工作,相關的計劃由中國一航集團下屬的606研究所和沈陽黎明航空發動機公司共同實施。兩家單位的研制成果被稱爲WS-10,隨後的改進型號被稱爲WS-10A或是“太行”。一航集團于2005年11月宣布WS-10A的研制工作結束。該型發動機的最大推力爲7495千克力,加力狀態下11217千克力,尺寸稍大于AL-31F。從總體上講,裝備WS-10A的殲-10要略爲遜色于裝備AL-31FN的殲-10。

或許正是受此因素的部分影響,才促成“禮炮”公司與黎明公司在2006年11月達成了有關建立“禮炮-黎明”聯合企業的意向。按照計劃,最初將只是由“禮炮”公司向中國出售成品,而之後雙方將在中國開展聯合研制和生産工作。需要補充的是,黎明公司從1999年起便開始維修中國空軍蘇-27SK(殲-11)殲擊機裝備的AL-31F發動機,並與美國通用電氣公司聯合爲國産的ARJ-21支線客機生産CF-34發動機。

2007年9月,俄羅斯國防産品出口公司與中國簽署了再出售50臺AL-31FN發動機的合同。有分析認爲,合同的總價值可能爲1.5億美元。在最近6年內,中國計劃購買多達150臺該型發動機,總價值將在9億美元左右。雙方目前的交易還僅是涉及發動機的直接供貨,但將來則有可能討論許可生産問題。

由于殲-10存在著多個衍生型號且需要配備更爲強大的動力系統,“禮炮”公司還向中國推薦了改進型的AL-31F-M1發動機。該發動機目前已裝備俄羅斯空軍,加力推力可達13500千克力,並且使用壽命也更長。在初步的會談中,中國空軍已對AL-31F-M1表示出了興趣。

有消息稱,中國于2000年開始研制雙座型的殲-10,即殲-10S,用于訓練飛行員和指揮由單座型殲-10組成的作戰編隊。殲-10S的首飛于2003年12月進行,2005年初完成飛行測試。此外,中方還研制了攻擊機版的殲-10,被稱爲Q-10。

到今年年初,中國已生産了大約100架殲-10。中國空軍和海軍航空兵計劃總共裝備300架該型殲擊機。

今後,瑞典、法國、美國和俄羅斯生産的殲擊機在國際市場上極有可能會受到來自中國殲-10的挑戰。例如,泰國空軍司令就曾對該機給予過很高的評價。同時,殲-10的銷售市場也是非常廣闊的。中國的傳統盟友巴基斯坦很有可能會是殲-10的首個國外用戶。有消息稱,巴基斯坦有望在2010年裝備首批殲-10。

殲-10殲擊機于2007年初正式對外公布,並立即在全球範圍內引起了廣泛關注。當時曾有部分專家認爲, 殲-10的性能已超越了俄制的米格-29和蘇-27,但卻落後于蘇-30和美國的第四代殲擊機。

殲-10是第一種從一開始便由中國自行設計的具備對空和對地作戰能力的多用途殲擊機。在執行對空作戰任務時,該機可攜帶多種型號的中程和短程空對空導彈,可采用的挂載方案包括4枚PL-11/PL-12和2枚PL-8,或是2枚PL-11/PL-12、2枚PL-8和3具副油箱。在執行對地支援任務時,殲-10可攜帶8枚250千克級航彈、2具副油箱和2枚PL-8/9短程空對空導彈。此外,其還可加挂激光指示吊艙。

http://mil.news.sina.com.cn/p/2008-11-28/0736532224.html

十年艱辛:中國有超俄羅斯的航空發動機!(2009-12-15 )

美國環球戰略網載文稱,中國相信在未來5到10年內將脫離對俄制軍用發動機的依賴而實現獨立。

文章說,當今中國從俄羅斯購進兩種發動機:價值350萬美元的AL-31 (配備蘇-27/30、殲-11、殲-10)和價值250萬美元的RD-93 (一種米格-29戰機所用RD-33發動機的升級版本),RD-93用于中巴聯合研制的類似美國F-16級別的JF-17戰機。

文章提到,同時,中國工程師們已經努力掌握發動機的制造技術,研制一種類似AL-31F的航空發動機,中國研發WS10A發動機,還研制WS-13發動機以替代RD-93型發動機。中國引進吸收外國(發動機)技術已經有些年月,雖然(這種努力)不總是成功。

文章接著說,近十年來,中國投入大量資金發展一種發動機制造能力,同俄國人當年發展發動機設計能力和工程技術過程中遇到的難題一樣,類似的問題中國人同樣遇到。

美媒的文章還總結說中國研發航空發動機具備幾大優勢。首先,中國了解當年俄國人犯過的錯誤,從而能夠避免很多類似錯誤;其次,中國還擁有獲得西方制造技術的更好途徑;最後,中國擁有當年的蘇聯所不具備一個條件,那就是可以在市場經濟環境中國發展自己的發動機制造能力,與蘇聯受到70年指令經濟(計劃經濟)的羈絆不同,市場環境讓中國研發發動機更有效率。

國內媒體的報道也驗證了這個消息:

中國一航航空報國傑出貢獻獎、航空報國科技尖兵、國防科學技術進步獎特等獎、香港何梁何利基金科學與技術進步獎……他所獲的獎項可謂多多。

榮立航空航天部一等功多次,獲得全國五一勞動獎章、全國傑出專業技術人才稱號,他在我國航空事業上傾盡心血。

他就是張恩和——太行發動機的總設計師。

1978年的改革開放帶來了中國航空工業的春天,國家大力外派人員出國學習。1981年,42歲的張恩和成爲當時國家公費派出的第一批訪問學者,開始了兩年在美國紐約理工學院研修航空機械工程專業的經曆。多年後,當“中國戰鷹”終于有了強勁的“中國心”時,作爲我國自行設計研制的具有自主知識産權的高性能、大推力、加力式渦輪風扇發動機——太行發動機的總設計師張恩和,盡管年近古稀,依然在爲發動機的後續研制工作盡心盡力。他那航空報國的赤子情懷,40多年來從未改變,太行發動機足以見證。

1965年畢業于哈爾濱工業大學發動機設計專業的張恩和來到沈陽發動機設計研究所從事設計工作。入所十幾年,張恩和在發動機總體室參與了多個發動機型號的研制和攻關,在自己的崗位上做出了突出的成績。

1983年11月,從國外回來的張恩和繼續在發動機總體室擔任結構組組長,從事一線的科研工作。1985年起,升任爲副所長的張恩和擔任“運七”飛機用渦槳五甲1發動機降油耗工程的總設計師,在與國外技術專家的配合下,張總領導團隊,實現了降油9.4%%的目標,獲得國內適航證並裝“運七”飛機投入航線使用。張恩和榮立部級一等功,獲得金質獎章。此外,民品開發也是張恩和在升任副所長後主管的業務,在以後的8年時間裏,張恩和領導所的民品産業逐步開創出一番紅火的景象。

由于在軍機和民品領域的突出成績,1987年太行發動機正式立項時,張恩和被任命爲行政副總指揮。1991年,他正式擔任“太行”發動機總設計師。2005年12月28日,太行發動機通過設計定型審查。2006年3月,發動機正式定型。這標志著我國在自主研制航空發動機的道路上實現了從中等推力到大推力,從渦噴到渦扇,從第二代到第三代的三大曆史性跨越,使我軍武器裝備躍上一個新臺階,是我國航空工業發展最具標志性的重大成果之一。

太行發動機定型以來,張恩和積極推動太行發動機的系列發展,繼續帶領總設計師隊伍解決技術難題,推動太行發動機正式形成部隊裝備,實現了技術成果向裝備的轉化。

2007年,太行發動機工程榮獲國防科學技術進步獎特等獎。當年10月,張恩和獲香港何梁何利基金科學與技術進步獎,然而他卻毅然將20萬港元的獎金全部捐贈給研究所的青年科技創新基金,鼓勵青年一代激情進取、勇于創新。

新浪網友:

不行啊,雖說看參數上是超過了,可是咱還是沒有人家發動機的可靠啊

我們的太行已經超越了俄羅斯的發動機,我們爲什麽還要買俄羅斯的發動機?

太行發動機咋不跟俄羅斯的AL-41F比較呢?跟別人20年前的東西比較,羞恥,而且太行的壽命是AL-31的十分之一。

http://blog.sina.com.cn/s/blog_5234a5030100gpyf.html?tj=1

中國技術最先進的軍用航空發動機已試制交付2臺

中航工業紅林各單位齊心協力確保某重點型號産品研制 ,一時間捷報頻傳,2009年8月31日,中航工業紅林在用戶規定節點前完成某重點型號第一臺産品的研制生産任務後交付驗收;11月10日,兩個月後該重點型號第2臺産品完成裝配調試順利出廠交付用戶,至此,由該公司動控所設計四室年青的設計團隊從研制生産到順利交付完成了2臺目前國內技術最爲先進、功能最爲複雜的某重點型號産品。

中航工業紅林動控所設計四室是一支年青的設計團隊,也是一支充滿激情與活力的集體,而正是這支平均年齡不到26歲,沒有設計實戰經驗的年輕人,承擔著目前國內技術先進的重點型號産品研制任務。

該型號産品設計、加工難度大,部分零組件結構複雜,殼體鑄造、冷熱加工、裝配調試與其他産品相比有相當大的難度,該型號産品也是設計四室在順利完成某型號産品研制任務後,承擔的又一重大研制任務。

此次型號項目研制得到了中航工業紅林領導高度重視,短時間交付任務迫在眉睫,該公司動控所領導親定由設計四室擔此重任,成立重點型號保障組,建立專題攻關小組,逐項解決問題。

爲滿足型號産品的研制需要,該所設計四室在仔細研究了産品功能特性的基礎上,按照國軍標、航標以及其它有關標准的規定及主機的要求,對産品的轉速、計量穩定性、電氣布局等嚴格設計。

特別是在殼體結構設計過程中,由于其結構緊湊、流道複雜,加工難度大,設計人員利用工業上某種先進的掃描技術以及某設計軟件平臺建立三維模型,確保殼體設計的科學性、合理性。

同時,設計人員還充分利用UG軟件建模功能,對某項形狀複雜的零件工作型面開展設計,經過設計人員的集智攻關,通過采集該零件工作型面上的數據點,將所有數據點進行擬合,通過一次次曲線組的擬合和驗證,解決了産品研制中的瓶頸。 爲抓緊時間,搶幹進度,該所設計四室技術人員加班加點,白天配合現場,晚上抓緊時間完善資料、分析數據,通宵奮戰在試驗一線,尤其是10月4日、5日、6日連續三天,爲配合調試,該所設計四室的同志們輪流24小時值班, 平均不間斷工作34小時,確保按照公司要求,順利推進該型號産品項目研制。

在此次型號項目研制過程中,中航工業紅林軍品熱表分廠領導周密部署,廣大員工認真開展工作,在項目生産過程中,分廠表面處理的賀文紅同志白天趕制産品缺件,下班剛到家又接到某零件的返修通知,工作一天的疲勞還沒有得到緩解,又拖著疲憊的身體加班到淩晨一點,爲趕制零件,這樣加班對她來說已是家常便飯。

由于多項重點型號任務在該分廠高度交叉,爲了不影響公司整個型號研制進度,熱處理的同志們在白天幹高鹽零件的情況下,晚上接著加班幹型號産品所需的工裝,即使在廠房抽風出現故障的情況下,他們依然堅守在生産一線,其中,劉愛華就是他們其中傑出代表。

9月24日,由中航工業紅林軍品熱表分廠加工處理的最後一項産品提前入庫,比公司要求集結時間提前了6天完成,油泵部分也比公司要求集結時間提前了8天完成,在軍品熱表分廠員工的共同努力下,該分廠主制完成任務63項,熱表協作處理192項、工裝404項;表面處理完成246項、工裝625項,爲型號的研制完成作出了積極貢獻。

在産品進入裝配、調試的關鍵環節,中航工業紅林軍品裝配分廠領導給予了高度關注,無論是從計劃下達,還是如何更好地安排産品的裝配調試,而不與其他型號産生沖突,影響公司交付節點。

從項目研制一開始,該分廠領導就開始思索如何確保産品的順利交付,分廠領導深知越是到最後環節,決不能出半點馬虎,質量和進度要兩手抓兩手都要硬,前期准備工作必須做紮實。

在人員安排上該分廠以1:4的比例(即1大型産品的裝配配備4名裝配工人、大型試驗器的調試配備4名操作人員),並且在産品裝配調試人員的選拔配備上打破班組與班組的劃分界線,通過班組混合、技術強手聯合、以老帶新等方式,確保型號的首臺裝配調試任務在分廠的順利完成。

中航工業紅林軍品裝配分廠在做好各項技術、生産准備工作的同時,按照並行作業的原則,由該分廠工藝人員提前對上挂FTP的設計圖紙消化理解,並組織分廠裝配、調試人員對裝配調試中的重點、難點進行分析,提請工裝和所需的試驗器。

與此同時,在正式裝配前該分廠還組織有關人員對新工裝進行試用,用産品樣件對試驗器進行校驗等,確保零組件集結到位後進行正式裝調。

8月26日晚,産品零組件集結完畢,晚上7點開始裝配調試産品,該分廠只用了不到4天,隨後附件進行了分解、再次運轉、調試等各項工作,均達到設計要求,8月30日經主機所確認性能合格後,該型號産品在公司規定的8月31日節點前完成了交付驗收工作。

正是有了中航工業紅林動控所設計四室、軍品熱表分廠、軍品裝配分廠等單位紮實的工作作風和廣大員工敬業的工作態度,才有該重點型號産品第二臺 2個月交付驗收的新記錄。

http://bbs.tiexue.net/post_4150669_1.html

PLA四代機之爭:時評(2009-11-26)

針對中國空軍副司令員聲稱中國第五代戰機將在2009年底試飛及10年內部署,「漢和防務評論」創辦人平可夫今天表示,中國第五代戰機首飛最快在10年後實現,完成裝備至少在15年後。

空軍指揮學院戰略教研室主任王明志大校在接受《環球時報》2009.11.12

記者采訪時則說,中國人民解放軍從來不說虛話,中國能按照何爲榮副司令員宣布的那樣完成第四代戰機的研制和裝備任務,這是毫無疑問的。

對此,連大陸網友也分二派。有人甚至猜想這次PLA一改以往保密作風而高調宣揚4代機的另一種可能:

我國反制4代機技術取得突破性進展,已找到F22命門,于是故意放出衛星給美國看,讓美國再次重啓F22生産線,大規模裝備F22,陷入我國圈套。

館長時評如下:

1平可夫由於一貫的反中貶PLA之偏見,加上無法到大陸親視武器、而只能依賴俄烏等方面對PLA的看法、以推斷PLA武器之研制/裝備/生産/性能,故看似言之有据,但可能被假數据自欺欺人。

平可夫以F22四代戰機(俄式則稱五代)量身定制的4S高標准:超機動性能、超音速巡航能力、超視距空戰能力和隱形能力,斷定PLA的WS-10發動機連俄式四代AL31FN都不如(遑論15000公斤級加力推力,採用矢量推進技術的五代發動機)、沒有能力生產四代戰機超視距空戰使用的有源相控陣雷達(即使三代無源相控陣雷達也沒有能力生產)、目前真正具備生產第四代複合隱形材料的國家只有美國。

2.其實四代戰機(如F-35)未必都達到F22的4S高標准,故PLA四代機可以仿F22/35外型(隱身主要還是靠此)和隱身材料(材貭可能差點)、再加WS-10的升級(美俄四代發動機也是由三代升級的)、至於PLA相控陣雷達有/無源之爭(由中製航電系統優於俄製,故不再續購SU27/30而自製殲11和空警2000之有源相控雷達,可知平謬)。(PLA空軍2009-11-23表示:媒體所稱四代機系殲10改進型)

3.更值得注意的是,隨著中國崛起,PLA的軍武宣傳已從之前的保密低調、到兼具西方為爭取國內預算和嚇阻外敵的高調,中共的威權體制或許更有利於打軍武的心理/情報戰,那天說不定連國家地理/探索頻道也會播出【PLA軍武】,而不再是獨宣美軍。

http://mypaper.pchome.com.tw/souj/post/1320329253

中國發動機

(楨2012-11-17補:網上憤/糞青型的軍迷,動輒以「心臟病」罵中國發動機,其實各形發動機、中國多已能生產,但未大量裝備、仍從俄進口之因有:1.可靠性不足。2.生產線不像實驗室未能量產。3.為與俄維持戰略關係。回想【圖博館2007-04-06中國戰機發動機研發史】小引:

綜觀共軍戰機所用引擎型號的種種猜想與爭議,牽涉到複雜的仿製、自製與外購等自己科技自主實力和外國(俄為主)軍政經的優勢及利益。 以共軍雙龍:梟龍J7MF和猛龍J10所用引擎為例,就折衝於中俄間。當WS13天山渦扇發動機(以名山和「渦扇」併音來代稱引擎,米格29原用引擎RD33的國產改進型)研發出可供J7MF使用時,俄便也才願提供更佳的RD93。雖然J7MF可用自製引擎還包括渦噴WP13FⅡ、渦噴14昆侖發動機、甚至渦扇9秦嶺發動機(依此,中巴合作FC1所用引擎,即使俄在印度抗議下,仍會提供RD93,其因是FC1不只有中國引擎可用,法、以等國也想搶食。) 同理,當J10所用引擎WS10A太行發動機優於俄SU27SK原用引擎AL31F時,俄又推銷J11(俄在中生產的SU27SKM)的AL31FN。在此同時,WS10的BCD型也在研發中,俄又傳出要提供五代機(即美四代機F22)所用引擎AL31FNM1(它的向量噴口在滿功率以及加力推力的狀態下可以上下左右旋轉)給中國。

之所會如此,除了中方想引進更佳引擎科技、俄方不願使去市場、尤其中俄間旣合作又競爭的戰略關係外,也體現了唯有自主自力發展,才有可能與他人談判(不只引擎如此、其它領域亦然),這對台軍IDF的雙小引擎應也些啟發吧!

尤其<中國戰機發動機研發史>作者結尾的自省:「回顧這段時期所走過的一些彎路,其中主要的問題體現在:其一,缺乏穩定的長遠規劃,計畫多變不定,不能量力而行,研製工程中途停止,技術經驗不能得到有效的積累,產品性能難以提高。其二,科研試驗條件建設滯後,試製加工能力及科研經費不足,使一些新機型的研製工作明顯被拖慢。其三,對航空發動機的發展特點及其規律性認識不足,特別是對航空發動機應作為相對獨立的製造業這一點缺乏足夠的認識,常常把發動機的研製工作從屬於飛機的研製,這對我國航空發動機的技術發展是極為不利的…此外,發動機的配套飛機單一…而國外在研製一種先進發動機後,往往可以開發出多種不同的派生機型…像美國研製的F110-GE-100型發動機就可同時裝在F-15和F-16兩種戰機上,具有很好的互換性。」

另參【圖博館】:太行發動機只達到能用的水準 WS-10性能優於AL—31F )

戰機發動機

渦噴13 推力5170kg 裝備殲8 (詳參【圖博館】:殲-8)

渦噴14昆崙 推力7500kg 裝備殲7 (詳參【圖博館】:中國殲七戰機發展史)

渦扇9秦嶺 推力9325kg 裝備飛豹(詳參【圖博館】:殲轟-7飛豹FBC-1)

渦扇13 推力9500kg 裝備FC1/J-31(詳參【圖博館】:FC-1 VS 殲7MF PLA四代機之爭)俄《潛望鏡2》網站2011-5-9:中國仿制RD-93

渦扇10太行 裝備J-10/20(詳參【圖博館】: 殲-10戰機 PLA四代機之爭)

這個是太行發動機的尾噴口,外層磷片是輪流疊壓的結構,各片磷片都首尾相連的部分疊壓在前一片身上,尾噴口在外觀上是由大小形狀一致的磷片組成的。

而AL-31發動機的尾噴口,外層磷片采用每兩片大磷片夾一片小磷片的結構,在外觀上,大磷片和小磷片交錯組成圓形的尾噴口。

這架飛機的右發動機很明顯就是太行了

太行發動機性能數據與外國主力戰機的發動機對比

117S矢量推力發動機

中國軸對稱矢量噴管(2000年珠海航展披露)

俄羅斯軍工新聞網2012-3-1報道:殲20將裝備WS15發動機 推力18噸

美國F-22“猛禽”戰鬥機配備的F-119發動機,使用二維矢量噴管

F-35戰鬥機配備的F-135發動機,也可以加上向下彎折的矢量推力噴嘴。但是這個噴嘴只有在垂直起降的場合使用,可以大大地縮短起飛/降落距離。其他F-35則不使用這項設計。

美國研發變循環發動機計劃2020年配備F-35:據美國《航空周刊與空間技術》2012-9-24報道,美國正著手發展新一代的戰鬥機發動機,除常規渦輪風扇發動機的高壓核心機和低壓涵道氣流外還有一個第3氣流,外部流路能夠打開和關閉。起飛時,第3氣流關閉減少涵道比和轉移更多的空氣流進入到核心機增加推力。巡航時,第3氣流打開,增加涵道比減少燃料消耗。第3氣流能夠冷卻用于發動機熱端部件熱管理的冷卻空氣、用作飛機系統熱沈的燃料、加力燃燒室和噴口的壁板。這種構造還能夠減少飛機的阻力。進氣道是按起飛時最大空氣流量狀態設計,但在巡航時捕獲的氣流大于發動機的需要,便會造成溢流。第3氣流便能夠旁路額外的空氣,減少溢流阻力,並且增加的流量能夠用來填充飛機尾錐部,減少底部阻力。將會比F-35所用的F135發動機改善發動機的燃料效率25%,增加飛機的作戰半徑25-30%,留空時間增加30-40%。

中航工業稱渦扇10型太行發動機已批量列裝 2012-11-13 新浪航空

在2012珠海航展航展中,中航工業展出了岷山等多款新型軍用渦扇發動機。我國第一款大涵道比渦扇發動機CJ-1000也已研制成功,將用于中國自行研制的幹線客機C919中。

WS-10A太行發動機的總推力爲12500kgf,與俄羅斯出口中國的AL31FN幾乎相同,據悉我國殲十、殲11及其改進型號都依賴于AL31FN發動機。太行發動機的研制成功,能夠解決我國對大推力軍用渦扇發動機的迫切需求。

中航工業集團副總經理李方勇明確稱,太行發動機已經廣泛裝備部隊,同時有多個太行改進型號在不斷的改進之中。中航工業已經投入了100億元用于先進軍用航空發動機的研發,力爭在較短時間內解決這個限制中國航空發展的最大瓶頸。

相關新聞

中航確認岷山發動機將裝備L-15高教機 有充足潛力改艦載機

俄軍企稱希望向中國出口117S大推力發動機 用于殲-20

http://sky.news.sina.com.cn/2012-11-13/011829070.html

岷山5000公斤推力渦扇發動機優于烏克蘭AL-222-25F原版,將用在獵鷹L-15高教機上,也能用在ARJ21和翔龍無人機上。黃龍以及青城發動機主要用于巡航導彈以及無人機。

無人機發動機

700公斤推力渦扇發動機模型

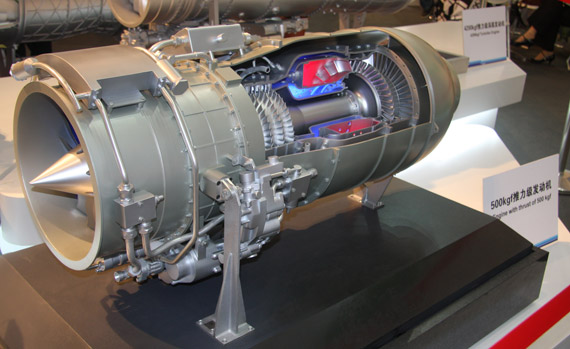

500公斤推力渦扇發動機模型

200公斤推力渦扇發動機模型

客貨機發動機

70至100座ARJ21翔鳳支線客機用3200公斤推力發動機

中國C919大客機,C是 中國商用飛機公司英文COMAC的首字母China之縮寫,9的寓意是天長地久,19代表載客量爲190座,C919未來的290座型號可能命名爲C929。如Airbus(空中客車公司A-7系列)和Boeing(波音B-3系列)

長江CJ-1000A大涵道比渦扇發動機1:2金屬模型:環球網2011-09-26引述報道,未來20年內,中國可能需要購買5000架商用飛機和2300架商務飛機;這些飛機大概需要配備16000臺民用渦扇發動機,最差的情況也需13000臺渦扇發動機。同時,中國軍方的大型飛機可能也會需要500-1000臺發動機。C是China(中國)的首字母,是C919的首字母,又是Commercial(商用)、Civil(民用)的首字母。J爲Jet Engine(噴氣發動機)的首字母;1000A,代表發動機推力等級在10000kgf-19999kgf,A是第一型産品代號。C919先用遄達1000發動機 推力53200磅到75000磅

羅爾斯-羅伊斯公司的遄達1000發動機:新浪財經2010-11-09引述報道,英國發動機制造商羅爾斯羅伊斯公司(RRCEF)宣布,已獲得中國東方航空公司授予的一份發動機合同,合同價值12億美元,將用于東航16架空客A330飛機。

新轟六Д-30КП-3發動機:D30發動機推力增大30%(14吨~22吨),耗油量減少20%,加上內部彈倉全部改油艙,航程比原轟6增加30%至4000km。老轟6渦噴WP-8發動機是西安航空發動機公司按前蘇聯提供的РД-3М發動機圖紙和資料生産的,但耗油量極大,在空軍中被戲稱爲油老虎。

直升機發動機

渦軸WZ-8直升機發動機 主要用于直9系列直升機

H425直升機用WZ8C發動機

武直-10用1000千瓦發動機渦軸9

中法合作的渦軸16發動機 直-15(AC352)換裝渦軸WZ16發動機2013首飛

中航工2000千瓦渦軸發動機

中航工5000千瓦級大功率發動機

中國的航空發動機

中國航空發動機是以渦噴(WP)、渦扇(WS)、渦軸(WZ)、渦漿(WJ)來命名的。

渦噴(WP)

渦噴5(J-5)發動機仿前蘇聯BK-1φ發動機。

渦噴5甲(IL-28)仿前蘇聯BK-1A發動機。

渦噴6仿前蘇聯PⅡ-9B型發動機。

渦噴7(WP7)的原型是前蘇聯Р11Ф-300發動機。埃及給的我們米格21MF,而米格21MF的發動機正是Р11Ф-300。

WP-13在渦噴7發動機的基礎上研制性能上(特別是穩定性、可靠性)進一步提高的發動機。用于新型殲-8Ⅱ和殲-7Ⅲ飛機。

渦扇(WS)

渦扇5在渦噴-6基礎上研制的。

渦扇6(WS6),是中國航空動力人永遠的痛。

英制MK202斯貝發動機,中國型號定名爲“秦嶺”渦扇9。

K-8噴氣式教練機裝有美國TFE731系列渦輪風扇發動機。

L-15“獵鷹”高級教練機用的是烏克蘭АИ-222-25發動機。該機開始采用的是斯洛伐克制造的DV-2X發動機。

JL-9“山鷹”WP13FC

飛豹用的是英國從民用型發展的斯貝MK202軍用型渦扇發動機。中國型號定名渦扇9。

殲-10用的是俄制AL-31F發動機,“梟龍”使用的是俄制RD-93型發動機。

WS10“太行”:用于殲10、殲11後期動力。1980年代從美國引進2臺CFM-56II型渦輪風扇發動機,我國在其核心機基礎上對核心機進行了改進。

WS10B,大推力渦扇,加力推力135千牛,數控、矢量噴管,2008年批量生産,用于J10、J11系列。

WS10C(WS10A加大涵道比不加力改型),大推力渦扇,推力100千牛,2008年已批量生産,用于H6新改。

WS10D(WS10A大涵道比不加力改型),大推力渦扇,推力120千牛,2008年定型,用于大運、大客。

WS10G,大推力渦扇,加力推力155千牛,數控、矢量噴管,預計2009年批量生産,用于J10、J11、J13(四代)系列。

WS11“天山”發動機,仿烏克蘭AI25。用于K-8/JL8、無人機。

WS-12稱爲“唐古拉”發動機

WS13“泰山”在俄制RD33的基礎上結合推比八的中推的技術而研制的。

WS-14“昆侖”渦噴發動機,中推力渦噴 ,加力推力82千牛,2005年已批量生産,用于J7、JL9和J8系列升級。

WS15高推重比大推力渦扇,加力推力達180千牛,在研,用于未來四代戰機。

WS16(引進烏克蘭AI-222-25F),小推力加力渦扇 ,加力推力42千牛,預計2009年批量生産,用于L15/JL15系列。

渦軸(WZ)

直-8A(法制SA-321)換裝加拿大普惠公司的PT-6B-67A發動機。

AC313直升機使用了加拿大PT6B-67B發動機。

直9(法國宇航公司的SA365N/N1“海豚”)用的是阿赫耶-1C發動機,中國改進後爲渦軸8發動機。

H410AH410A直升機換裝阿赫耶-2C發動機。

H425“海豹”直升機采用了阿赫耶2C渦軸發動機。

HC120 輕型直升機安裝有透搏梅卡Arrius 2F渦軸發動機。

直11直升機用的是美制LTS101-700D-2型發動機。

直15(也稱EC175)直升機用的是加拿大普?惠公司新一代發動機PT6C-67E。

渦軸6(WZ6)(仿法國TM-3C),中功率渦軸,功率1160千瓦,2000年批量生産,用于Z8系列。

WZ8G(引自法國-WZ8A改),小功率渦軸,功率560千瓦,2005已年批量生産,用于Z9系列、Z11系列升級。

WZ9(仿加拿大普惠PT6C),中功率渦軸,功率1200~1450千瓦,2008年批量生産,用于 Z10、Z15(6噸機)、Z8F系列。

渦漿(WJ)

運八F600型飛機采用了4臺加拿大普惠公司的PW150B型渦槳發動機。

新舟60用的是普拉特惠特尼加拿大公司PW127J渦輪螺旋槳發動機。

運-10用的是美制JT3C渦輪噴氣式發動機。

運-11原型使用兩臺美國大陸公司TSIO-550-B活塞發動機。後改用兩臺活塞-6甲發動機。

運-12II型裝兩臺普拉特?惠特尼加拿大公司生産的PT6A-27渦輪螺槳發動機。

ARJ-21用的是美國通用電氣公司(GE)的CF34支線噴氣發動機。

C919大型客機用的是CFM國際公司研發的LEAP-X1C發動機。

國産軍用大飛機很可能就是俄制D-30型發動機。

仿制蘇聯 РД-3М,西安生産的是渦噴8,用于轟6。

渦槳9(WJ9)用于運-12。以渦軸8A渦輪軸發動機爲原准機改型設計的。

船艦發動機

QC70(WS10A核心),小功率燃氣輪機,功率7000千瓦,2007年已批量生産。

QC128(昆侖核心),中功率燃氣輪機,功率12800千瓦,2008年已批量生産,054B(雙發4000T)大護系列等。

QC185(WS10A核心,LM25000級),中功率燃氣輪機,功率18500千瓦,2008年已批量生産,用于052D(4發9000T)大驅系列等。

R110超級大功率燃氣輪機,功率100000千瓦,預計2009年批量生産,用于航母(4發40000T)等。

QC260(引自烏克蘭DA80),大功率燃氣輪機,功率25000千瓦,2007年已批量生産,用于052B/C(雙發6000T)大驅系列等。

http://lt.cjdby.net/blog-298403-1043.html

飛行原理

升力原理:飛機是比空氣重的飛行器,因此需要消耗自身動力來獲得升力。而升力的來源是飛行中空氣對機翼的作用。

在下面這幅圖裏,有一個機翼的剖面示意圖。機翼的上表面是彎曲的,下表面是平坦的,因此在機翼與空氣相對運動時,流過上表面的空氣在同一時間(T)內走過的路程(S1)比流過下表面的空氣的路程(S2)遠,所以在上表面的空氣的相對速度比下表面的空氣快(V1=S1/T >V2=S2/T1)。根據帕奴利定理——“流體對周圍的物質産生的壓力與流體的相對速度成反比。”,因此上表面的空氣施加給機翼的壓力 F1 小于下表面的 F2 。F1、F2 的合力必然向上,這就産生了升力。

從機翼的原理,我們也就可以理解螺旋槳的工作原理。螺旋槳就好像一個豎放的機翼,凸起面向前,平滑面向後。旋轉時壓力的合力向前,推動螺旋槳向前,從而帶動飛機向前。當然螺旋槳並不是簡單的凸起平滑,而有著複雜的曲面結構。老式螺旋槳是固定的外形,而後期設計則采用了可以改變的相對角度等設計,改善螺旋槳性能。

飛行需要動力,使飛機前進,更重要的是使飛機獲得升力。早期飛機通常使用活塞發動機作爲動力,又以四沖程活塞發動機爲主。這類發動機的原理如圖,主要爲吸入空氣,與燃油混合後點燃膨脹,驅動活塞往複運動,再轉化爲驅動軸的旋轉輸出:

單單一個活塞發動機發出的功率非常有限,因此人們將多個活塞發動機並聯在一起,組成星型或V型活塞發動機。下圖爲典型的星型活塞發動機。

現代高速飛機多數使用噴氣式發動機,原理是將空氣吸入,與燃油混合,點火,爆炸膨脹後的空氣向後噴出,其反作用力則推動飛機向前。下圖的發動機剖面圖裏,一個個壓氣風扇從進氣口中吸入空氣,並且一級一級的壓縮空氣,使空氣更好的參與燃燒。風扇後面橙紅色的空腔是燃燒室,空氣和油料的混和氣體在這裏被點燃,燃燒膨脹向後噴出,推動最後兩個風扇旋轉,最後排出發動機外。而最後兩個風扇和前面的壓氣風扇安裝在同一條中軸上,因此會帶動壓氣風扇繼續吸入空氣,從而完成了一個工作循環。

下面給出幾種類型的噴氣發動機的工作原理圖,轉載自《兵器知識》網站。

渦輪噴氣發動機 這類發動機的原理基本與上面提到的噴氣原理相同,具有加速快、設計簡便等優點。但如果要讓渦噴發動機提高推力,則必須增加燃氣在渦輪前的溫度和增壓比,這將會使排氣速度增加而損失更多動能,于是産生了提高推力和降低油耗的矛盾。因此渦噴發動機油耗大,對于商業民航機來說是個致命弱點。

渦輪風扇發動機

渦輪風扇發動機吸入的空氣一部分從外部管道(外涵道)後吹,一部分送入內涵道核心機(相當于一個純渦噴發動機)。最前端的“風扇”作用類似螺旋槳,通過降低排氣速度達到提高噴氣發動機推進效率的目的。同時通過精確設計,使更多的燃氣能量經風扇傳遞到外涵道,同樣解決了排氣速度過快的問題,從而降低了發動機的油耗。由于該風扇設計要兼顧內外涵道的需要,因此難度遠大于渦噴發動機。

沖壓噴氣發動機

此類發動機沒有風扇等器件,完全靠高速飛行時産生的沖壓效應壓縮吸入的空氣,點火、燃燒、後噴等原理。因此其優點爲結構簡單、體積小、推力大、加速快。缺點是需要外部能源進行啓動(通常爲火箭助推),不適合循環使用。

http://www.airforceworld.com/how.htm

坦克發動機 (詳參【圖博館】:坦克發動機)

B-2柴油機是世界上第一臺坦克用柴油發動機,(二戰紀錄片中總是出現德軍烏龜一般慢慢蠕行的坦克與蘇軍疾馳如飛的T34的場景,在機動性上差別是涇渭分明),從T34起,蘇聯不斷提高B2的性能,T34/54/55/62/72/T80U/T90,2S系列自行火炮除122外,BMP1/2/3,BTR80,BMD1/2/3,包括重型卡車,坦克牽引車,遠程火箭/戰術/戰略導彈發射車等,全都是B2族發動機,創造了後勤上空前的奇迹!

解放軍的B2族(即12150系列和6150系列)用戶除了59/69/62/63/79/80/85/96坦克(含所有變型車),63/77裝甲車族,86/92步兵戰車,80年代所有自行火炮(含火箭炮,反坦克炮,高炮,榴彈炮等),現在的二炮發射車,仿MAZ重型越野車,甚至鑽井機,發電機,邊/海防艇,氣墊船都是B2一族!

5TDF二沖程臥式5缸對置活塞水冷增壓柴油發動機,輸出功率750馬力。在世界現役坦克中,采用二沖程發動機的也只有日本的74型、90型坦克和英國的酋長坦克。二沖程發動機在單位時間內做功爲四沖程發動機的一倍,同樣的功率條件下,發動機體積可以比四沖程的更小。從理論上講,二沖程發動機具有體積小、重量輕和輸出功率大等優點,缺點自然也是很明顯的,比如耗油量高、熱效率低、振動大和故障率高等。發動機爲整體式布置,安裝在動力艙中,用3個支座(2個爲固定的、1個是活動)支撐,乘員在野戰條件下用起重機在1個小時內可更換發動機。該型發動機可使用煤油、汽油、柴油或混合油等多種燃料,而不需附加調整。

該發動機用于T64的量産型和後來的各型T系列坦克改裝(如T55AGM)。T64研制初期換裝燃氣輪機的可行性試驗,並于1963年完成了樣車,稱爲T-64T。該車采用一臺700馬力的GTD-3TL型燃氣輪機,其它部分分與T-64完全相同,1963—1965年進行了實際測試中,由于其性能不如預期,因此該計劃不久被束之高閣。不過,這爲後來T-64坦克的終結版——T-80的研制奠定了基礎。

6TD1200馬力對置二沖程發動機和雙側行星變速系統的動力艙,它體積小、重量輕、布置簡單,功率/單位體積比達到世界最高水平。采用廢氣引射的方式對動力、傳動系統進行冷卻。T64的改型,以及T80U以後的各型.烏克蘭的T84,中國的MBT200等等均裝備6TD。由于T80的GDT1250燃氣輪機並不成功,所以在T64所使用的5TDF發動機基礎上發展了6TD.裝備了後期的各型T80.並大量出口以及技術。最新的6TD-2已經達到1500馬力。

1200馬力的6TD-2

AVSI-1790-6A型12缸風冷噴射式汽油機

令人難以置信,在M47/M48的年代,美國還用汽油機作爲主戰坦克的動力.這可是個大油老虎呀.M48坦克1514L的燃料儲備居然只能跑270km。

AGT-1500燃氣輪機發動機的工作原理模型

在世界上現生産的坦克中,M1是唯一采用車載燃氣輪機作爲主發動機的坦克,燃氣輪機在低速時,燃料的燃燒效率很低,低速行駛時比柴油發動機耗油大許多,這是燃氣輪機的最大缺點;M1若要行駛498公裏的路程,必須裝載1907.6升燃料,這與行駛500公裏,重量55噸,卻只使用1200升燃料的豹2坦克相比,M1所需油量爲後者的1.6倍。

但俄羅斯燃氣輪機專家瓦萊裏莫羅佐夫認爲,燃氣輪機在許多方面都優于柴油發動機:首先,發動燃氣輪機只需要1分鍾,而發動柴油機首先得預熱,然後根據慣例還需要30分鍾才能起動;第二,車輛在泥濘中行駛時,或在通過垂直障礙時燃氣輪機不會熄火,而柴油機無法做到這一點;第三,采用燃氣輪機的T-80U坦克的速度比T-90坦克超出10千米/小時,這在戰場上對坦克來說是非常有利的;第四,燃氣輪機既不需要散熱器,也不需要使用水、防凍液或者其他冷卻劑,因此,也就省去了笨重而複雜的冷卻劑供給裝置。 燃氣輪機的使用壽命比柴油機長,耐磨性更是柴油機的兩倍甚至三倍。綜上所述,燃氣輪機操作更簡單,維修方便,檢修1臺燃氣輪機只需要4小時,而檢修1臺柴油機卻需要24小時。雖然燃氣輪機的耗油量比柴油機高出約20%—30%,但在車輛停止時,燃氣輪機熄火,由輔助動力裝置向車輛供電,以此節約燃料。燃氣輪機在工作時並不消耗潤滑劑,並且燃氣燃燒充分,因此,排出的廢氣是清潔的,不會對環境造成污染。在俄羅斯,燃氣輪機的輸出功率也比柴油發動機的高,最多可高出250馬力。

MTU公司第一代豹1坦克MB838V-10柴油發動機 功率610千瓦

MTU是發動機和燃氣輪機聯合公司的縮寫,該公司由慕尼黑分公司和腓特烈港分公司組成,豹1/2坦克、黃鼠狼步兵戰車、山貓裝甲偵察車等使用的都是這家公司的發動機。

第二代豹2 MB873V-12柴油發動機 功率1100千瓦 (1500馬力)

20世紀80~90年代,德國和荷蘭陸軍相繼裝備了這種坦克,隨後裝備了瑞士等8個歐洲國家的陸軍。一時間,豹2主戰坦克成爲了歐洲陸軍的制式主戰坦克。MB873系列發動機中的另一款機型,即MB871V-8柴油發動機則許可由韓國制造並裝在K1坦克上,功率爲882千瓦。而該型發動機的中國引進型稱爲150HB,裝在98式主戰坦克上。

爲什麽坦克發動機的磨損特嚴重

坦克柴油發動機體積小、功率大,軸瓦比壓和進氣壓力高,對發動機的機械負荷和熱負荷要求都比較苛刻。坦克發動機高功率運行,是以強化程度高、使用期短、采購價格高爲代價的。一臺坦克發動機,也就是能用500-1000摩托小時,而價格高達50-100萬美元。同樣功率的民用柴油機可以工作5000小時以上,價格還不到它的1/10。如我國某老式型號主戰坦克,柴油發動機500個摩托小時即要大修,大修後只能再工作200個摩托小時,即要做退役處理。退役的坦克發動機實際工作壽命僅利用了三分之一左右。退出現役的坦克柴油發動機,采取降低功率的方式動行,仍可以在石油鑽探、地質勘測等領域繼續工作2——3千小時。軍用發動機質量標准高,功率大、體積小、重量輕的坦克柴油發動機自然會得到地方單位的歡迎。 (如軍用卡車——老解放,一等品才能提供給軍隊,二等品提供給地方,退役的軍用老解放除油耗大些外,各項性能都比民用解放高,因而退役軍車很得地方運輸企業的歡迎)

http://iask.sina.com.cn/b/9000899.html

中國的發動機

中國的發動機真的很落後麽?到底有多落後?前段時間有秘魯想買中國的坦克,卻被烏克蘭施壓結果不了了之。因爲中國的那個型號坦克用的是烏克蘭的發動機和傳動裝置。

從高端的汽車發動機、大功率的坦克發動機、大型船舶發動機、潛艇發動機、飛機發動機。到底中國能自主造哪些發動機?難道以上的都造不了麽?中國能造神六,難道發動機就造不了麽?

可以這麽說了,發動機技術瓶頸算得上是我國所有技術之死穴的結晶了,比起發動機技術,載人航天技術根本算不了什麽,西方中等發達國家因爲根本沒有載人航天的必要所以他們始終沒有搞那個,畢竟載人航天是個巨大的工程,要論載人航天技術多麽了不起麽,看看蘇聯和美國什麽年代有的載人航天技術吧,目前我國幾乎所有的發動機技術均來自國外,可以這麽說,目前現有的能用的不是買的技術就是抄襲和剽竊,j-10的ws-10也是如此,且還抄不過關,目前j-10遇到的相當嚴重的發動機問題我們也只能得過且過,不要小看了發動機技術,這可是絕對稱的上人類技術的最高精尖領域了,這麽說,我們造得了好的戰鬥機,好的坦克、好的軍艦以及其他很多的各類裝備,但發動機技術完全制約了我們的發展,我們與西方巨大的技術差距正體現在這裏,不要小看了“冶金”這門科學餓~

回複

要知道,火箭上用的發動機是一次性的,它只要求推力達到,然後有一定的效率,就行了。但是像汽車、坦克、大型船舶、潛艇、飛機等的發動機,是需要重複利用的,就是說對它們的質量要求很高。這就需要高超、先進的設計,性能優異的材料,高精度、高質量的加工制造。在這幾方面上,中國都不行(拿加工制造來說,中國50%的精密機械需要進口,80%以上的核心技術需要引進,況且引進的不可能是最先進的,可能是在民用領域是領先的,但是在軍用領域,還不行)。汽車、坦克還好說,尤其是船舶、飛機發動機,那可是最先進科學技術的結晶。

前一段時間看過一篇報道,說是中國造出了大功率的輪船用汽輪機,但是還不到航空母艦所需功率的50%。中國研制出了“太行”航空發動機,但據說仿制的嫌疑很大,不光推力達不到RD-93的水平,可靠性更不行。中國的發動機之路,還有很長的路要走。 很遺憾的告訴你,中國所有的大功率發動機,不管是艦艇用的,還是汽車用的,還是飛機用的都不能完全自主,中國只有火箭發動機實現了自主!現實就是這麽殘忍!

大功率汽車發動機,實驗室做的樣機是先進水平的,但是量産就出質量問題,無法解決!國産飛機用的渦扇發動機也是不穩定!現實就是這麽殘忍!

中國爲什麽在動力方面最差、最落後呢?先看看爲什麽外國最強吧,首先發動機的技術從工業革命開始一點點通過人才、各種資料、實踐等等慢慢積累起來的,是靠長久的工業基礎才有現在的優勢的.中國在西方進行工業革命的時候在幹嗎?地球人都知道…新中國成立後又有十年動亂…所以,宗上所述,中國的各種汽車、飛機、船舶等動力核心技術都掌握在西方國家手裏

發動機越來越先進,是要靠積累的。別人在進步的時候,我們在wg,天天喊著“階級鬥爭爲主”,然後是什麽大躍進,四人幫,停滯了多少年。要想達到人家的水平,還得先把這些年落下的補上再說。

這個發動機技術主要是指基礎工業,比如,材料學,等等的綜合。我國先進技術是有的,但工業基礎不行,這種要靠積累靠國家支持的基礎産業很難發展。航天用的技術之所以好,是用錢堆出來的,我們日常用的發動機也能堆,但堆了還有意思麽?

不要拿工業化才三十年的國家和工業化一百多年的國家比技術積累和技術基礎。先進技術先進工業是天上掉下來的嗎?建國六十年,被封鎖孤立了三十年,現在發展到這樣已經是很了不起了,東西是差點,起碼什麽都能造點。不要只是看到別人先進啊先進啊,你看看德國人造汽車造了多少年,我們才造了多少年

航空發動機—我國技術差,不能生産大推力的航空發動機,船艦發動機—燃氣輪機能達到LM2500+的水平,(很不錯的了)相反高速柴油機就慘不忍睹了???

中國的發動機落後其實和我們綜合國力以及科技實力的落後是完全相稱的。到底有多落後,看看你說的話就知道了。火箭發動機和航空發動機或者其他發動機沒有必然聯系,我們的火箭就是山寨蘇聯人發動機的,性能本來就很一般,自己研發能力還是比較弱的。即使是火箭發動機比較強大的蘇聯,其航空發動機和美國相比也是破爛,就不提船舶汽車發動機了。

http://zhidao.baidu.com/question/166790693.html?push=ql

法國能獨立制造航空發動機嗎? 2006-12-7 (另參本館:中國大飛機 空巴大戰波音)

現在制造民用航空發動機主要是三個國家:美國、英國、俄羅斯在歐洲,法國的民用航空工業基本納入了空客體系,空客的發動機由英國勞斯萊斯公司生産,法國不生産大型民用發動機,但這不代表法國沒有這個能力

當今德國爲什麽不能生産先進的航空發動機? 2010-11-24

德國不是一直是世界上科學技術最強大的國家之一嗎?自第二次工業革命以來德國和美國就一直是世界上科學技術最發達的兩個國家(除了冷戰的時候再軍事科技上不如蘇聯,1968年後在經濟上不如日本外)。據我所知,英國和法國都可以自行研制生産當今先進戰機所用的發動機的。德國的坦克(汽車)用發動機,艦船(潛艇)用發動機都是非常非常先進的,是世界軍(民)品出口市場上的暢銷貨。而當今先進的艦船用發動機是從航空發動機衍生來的。這不是很不可理解嗎?德國爲什麽能制造先進的其他類發動機就不能制造先進的航空發動機呢?

德國從來就不是世界上綜合科技實力最強大的國家,只能說是在第一集團而已,部分技術世界先進。總體上和世界上科技最先進的美國差距很大,航空發動機就是這個差距的微不足道的體現。德國雖然在二戰時能生産比較先進的航空發動機,也是世界上最早生産噴氣發動機的,但是之後就不行了,美國在航空發動機上的實力太過強大。世界最頂尖的航空發動機生産商一共也就是3家,兩家在美國,分別是通用電氣和普拉特惠特尼公司。還有就是英國的羅爾斯羅伊斯公司。英國是世界航空領域的絕對先驅,帝國航空學院一直是世界航空領域的知識聖殿。相比之下,德國技術上和經濟上都不足以支撐高性能航空發動機的研制,只能通過參與歐洲聯合研制的方式維持其部分高性能零件的生産研制。法國的破爛航空發動機就不說了,和世界3大的差距太大了。德國的坦克發動機是先進,但是其他國家一樣可以生産,德國其實沒有什麽優勢。軍艦動力德國的優勢僅限于柴油機,高性能的燃氣輪機依然是美國和英國壟斷的,德國也只能完全依賴進口。

http://zhidao.baidu.com/question/196963136.html

偷一個航空發動機研究研究(另參本館:《美國對中共之技術轉移》 中國山寨經濟 《KGB蘇聯特務組織》各國情報機關 《中央情報局秘辛》《間諜與反間諜》《情報與反情報》)

中國飛機制造中最難以攻克的技術難關就是航空發動機,發動機是飛機的心髒,心髒不好飛機根本就飛不起來,或者飛起來也是勉勉強強,做不出格鬥運作,飛不出極限速度,達到到軍事需要。發動機技術上不去除了當時我國的科技水平整體不高,配套的材料、試驗等等方面的原因之外,最主要的還是我國的技術水平起點太低,需從仿制階段起步,但飛機外部空氣動力學設計易于仿制,飛機內部的核心技術就很難仿制了,對于外行人來說即便把一架飛機擺在你面前你也不出空氣動力學的好壞,而了解發動機就更難,對于技術水平不夠的人來說完全無從想像如何設計出一臺高技術水平的航空發動機。再加上國家雖有心發展航空工業,但卻無力支持航空工業龐大的産業鏈。

國家無力像對航天工業一樣對航空工業做大的投入,又失去了仿制先進航空發動機的條件,使得中國的航空工業始終比航天工業落後許多。

航空技術先進的國家不但在軍事上封鎖我們,在技術上也封鎖我們,大搞其所謂保護知識産權,要想向他們購買技術不但左保密、右限制,還要不斷的幹涉和拆臺。八十年代中國上海飛機制造公司與美國麥道公司簽定合作生産MD飛機的合同,主要部件進口,在中國組裝,像發動機、機翼等核心部件都要對中國保密,只有不太重要的機頭等部件才可由中國生産。就這樣也沒幹多久,美國就來了著釜底抽薪,讓波音公司兼並了麥道公司。上飛與麥道的合作合同也被迫終止,上飛進口的大量用于組裝MD飛機的部件全成了廢鐵。

西方對中國的封鎖到了何種程度呢?舉個例子說明:九十年代中國航天工業開始接受商業訂單,爲某國發射一顆美國制造的衛星,這顆衛星由美國用專機運來中國,放置在中國的衛星發射場的倉庫裏,由美國保安二十四小時看守,嚴禁中國人接近。在衛星在火箭上安裝調試的時候全由美國工程師進行,禁止中國人在場。其對中國人的提防已經到了病態的程度。

現在除了美國以外,歐洲發達國家都已經停止對中國的封鎖,特別是武器技術的封鎖。轉而采用保護知識産權的方式來達到目的。今天他們的技術先進,他們大叫保護知識産權一點都不臉紅,一如當年他們技術落後的時候毫不猶豫的偷竊別人的先進技術,一點都不害臊一樣。

五六十年代的前蘇聯是世界航空工業的先進國家,其生産的雅克、伊爾、米格、蘇式戰鬥機在二戰、韓戰中都有上佳表現。其圖式、安式大型運輸機和客機能在北極圈內執行飛行任務,是當時世界上最先進的大飛機,比美國的波音飛機更優秀。六十年代赫魯曉夫掌權時訪問美國時,圖式飛機和人造衛星是他的兩大炫耀的資本。一直到八十年代中期,蘇聯的航空工業仍然是唯一可與美國競爭的世界上最先進的,在一次航空展覽會上,一架安-225背著一架暴風雪型航天飛機參展,引起轟動。那也是前蘇聯航空工業最後的輝煌。而且據說F-117的隱形原理就是源自一篇前蘇聯科學家的技術論文。

當時的美國爲了竊取前蘇聯的航空技術可以說是廢盡心機、機關算盡,美國的間諜機關大量從事著工業間諜的勾當,到處找機會竊取前蘇聯的的航空技術。當年想偷蘇聯航空技術的可不只是美國,最有名的當數以色列偷了一架蘇聯的米格戰鬥機,轟動全世界。所以當美國人聽說他們的盟國法國間諜機關偷窺到了一臺蘇聯的圖式發動機,就找上門來要求給他們“再來一次”。

法國諜報局的這位行動處長在回憶錄裏說,自從爲法國航空工業部門偷油後,就開始不斷的受到法國航空工業的專家們的鼓勵,繼續盜取蘇聯的航空情報,有一天,一位工程師突然提出了一個大膽的設想:“我們如能仔細研究一臺蘇聯的噴氣發動機那該多好啊!在這方面,莫斯科是遠遠居于領先的地位。”

自從有了搞一臺圖式飛機的發動機來研究研究的想法,他就開始尋找機會,經常去機場蘇聯航空公司的機庫旁邊窺探。終于有一天機會真的來了,並且機遇總是眷顧那些做好准備的人們。

有一天,在布爾歇機場一架蘇聯民航圖式飛機的發動機出了故障,飛機不得不停飛。蘇聯民航用運輸機運來了一臺備用發動機換下出了故障的發動機。飛機飛回國,但換下來的發動機卻沒隨機一起回去,而是由蘇聯航空公司的地勤人員裝箱准備由鐵路運回去。法國諜報局的這位行動處長立刻用自己早已准備好的人馬開始行動,用手中控制的一個空殼運輸公司出面競標,以極優惠的價格中標爲蘇聯民航公司運輸發動機到火車站;又從諜報局的關系戶那裏借來一輛大貨車,漆上自己的空殼運輸公司的嘜頭;同時通知法國航空工業的相關機構組織人員做好研究准備。行動處長親自擔任貨車司機將發動機從機場倉庫運出,在蘇聯民航地勤人員的跟車監督下運往火車站,在路上人爲制造了一場交通事故,借機甩掉了跟隨監視的蘇聯民航人員,把發動機運到附近一個法國空軍的基地。

“這臺令人如此垂涎的發動機剛一放穩,一陣可怕的擁擠幾乎晃動了整個庫房,發瘋似的工程師、技術人員和軍官……象一群烏鴉撲向獵物……”真是改錐與扳手齊飛,相機共鉛筆齊舞。

幾個小時後“……工程師們毫無差錯地把發動機重新組裝起來,簡直是個奇迹,他們拍了數千張照片,畫了幾百份草圖,個個心滿意足地走了”。

然後諜報局的技術人員又把發動機原樣放回木箱,封好封條,裝上貨車,趕在蘇聯人前頭趕到火車站,完好無損的交到蘇聯押運人員的手中。

行動處長自豪的回憶道:“八天以後,當我們已經不再想這件事情的時候,國防部長給我們送來了一封賀信。他告訴我們,專家們證明,我們這次在布爾歇機場搞的小小的‘出擊’,使法國的航空工業贏得了十年的時間”。

後來消息走漏了,不是像一直擔心的那樣走漏給蘇聯人,而是被美國人曉得了。于是美國人提出要求,要求象演節目一樣“再來一個”。

但法國人沒有給美國人再來一個,畢竟一臺噴氣發動機可不是那麽容易搞到的,而且法國也並不總是心甘情願的爲美國人做事。

在今天,科學技術所産生的巨大效益可以保證一個國家在經濟、軍事等各各方面居于領先優勢地位,因此確保科學技術優勢成了西方國家的首要目標。而他們確保優勢的辦法一方面是繼續研發的工作,另一方面則是對落後于他們的國家進行封鎖。然後當別人比他們先進時,他們就毫不猶豫的去“偷”別人的技術,同時保護自己的技術不被別人“偷”去,現在又發明出更“文明”的確保優勢的辦法——“保護知識産權”,從而形成科技壁壘,來阻擋後進國家趕上和超過他們。

技術落後的國家要想在科學技術上趕上和超過發達國家,除了要立足于自主研發和自主創新之外,還應該學習發達國家的“偷”的方法,只要有機會就要像法國人一樣毫不猶豫、無所顧忌的去“偷”,要“偷”得義無反顧、“偷”得興高采烈、“偷”得得心應手、“偷”得心安理得、“偷”得理所當然。美國總統在解釋其派U—2高空偵察機入侵偵察蘇聯領土時就曾經說過只要不能通過合理合法的手段獲得的情報,偷窺就是合理的手段。所以對于落後國家來說凡是不能通過合法手段獲得的技術,“偷”就是合理的手段,“偷”得到就是勝利,“偷”得到的就是英雄。

最後說一下,這位法國諜報英雄是法國國外情報和反間諜局第七處的處長,他叫勒魯瓦,這大概也不是他的真名。

http://www.ccthere.com/article/2521079

中國承認研制出國産AIP潛艇 技術世界領先2010-05-23 (詳參【圖博館】:潛艇動力)

日本劍龍號AIP動力艙

日本劍龍號柴油機動力艙

元級潛艇已加裝中國船舶重工集團七一一研究所特種發動機應用出新果AIP動力

這個項目的核心———特種發動機技術的承建者,則是有30年特種發動機研究曆史的———中國船舶重工集團七一一研究所的下屬單位上海齊耀動力技術有限公司。

特種發動機,是一種由外部供熱使氣體在不同溫度下做周期性壓縮和膨脹的閉式循環往複式發動機,七一一研究所研制的這種發動機,是一種具有國際水准的科研新成果,有分別帶動20千瓦和100千瓦發電機的不同機型,既可以使用天然氣、柴油、太陽能,又可使用其它固體燃料作動力進行發電,而排放的污染氣體比目前市面上的其它發動機都要少,已達到歐洲排放標准,在民用和軍用領域均可大規模應用。

目前,這一發動機已成功應用于我海軍新型AIP潛艇上。由于它不依靠空氣推進的動力裝置,大幅降低了潛艇噪聲,能使潛艇在水下長期航行,增強了潛艇的隱蔽性,進而大大提升了我國海軍作戰實力。

此前這種船用發動機技術只有極少數國家掌控,如今完全實現了自主研發,被國內外譽爲一顆強勁的“中國心”。

特種發動機的研究,凝注了中國船舶重工集團公司七一一研究所研發人員數十年的心血。1975年,中國艦船研究院第七一一研究所成立特種發動機研究室,1996年6月,成立特種發動機工程研究中心。經過“八五”、“九五”的研究,相繼突破12項關鍵技術。1998年,他們研制成功了擁有完全自主知識産權的我國第一臺特種發動機原理樣機之後,他們又研制成功了工程樣機,總體水平達到了國際先進水平,部分技術處于國際領先地位。

在特種發動機的研究過程中,七一一研究所以此爲契機,培養了一大批技術骨幹力量。從主持該項目之初,課題組只有10多人,而現在發展到100多人。湧現了上海市勞動模範、上海市青年科技英才等先進人物,也正是這支團隊,多次被評爲解放軍總裝備部“預研先進集體”,兩次被授予“上海市勞動模範集體”稱號。

爲了更好地推動特種發動機的應用,七一一所的特種發動機工程研究中心整體轉制成立上海齊耀動力技術有限公司,並建成了位于上海浦東張江高科技園區研究和試驗基地。而前不久完工的福州紅廟嶺垃圾填埋場封場覆蓋及填埋氣發電項目,使這一技術在民用領域方面的應用更加成熟。

什麽是AIP潛艇?

AIP是“不依賴空氣推進裝置”的英文縮寫,如今它已爲人們普遍接受,日漸風靡各國海軍並大有引領常規潛艇發展之勢。

常規動力潛艇有一個致命的弱點:不能在水下作長時間的航行,必須經常上浮至海面“呼吸”,即在通氣管狀態下使用柴油機爲蓄電池充電。這樣很容易被對方雷達偵察到,同時柴油機爲蓄電池充電時的噪聲,也極易被對方水聲器材探測到,因而大大增加了常規動力潛艇的暴露率,使其生存能力受到嚴重的威脅。

AIP中文翻譯過來是指“自動氧氣消耗與生成裝置”,說白了就是指常規潛艇不用經常浮出水面,從而增加了隱蔽性和突然性。目前AIP系統還只是作爲常規潛艇的輔助動力裝置,可使潛艇的潛航時間增加5~7倍。隨著AIP技術的進一步成熟,有可能取代柴電推進系統成爲常規潛艇的主動力源。

縱觀世界各國AIP發展曆史和現狀,我們可以選擇的AIP方案有:閉式循環柴油機(CCD)AIP、斯特林發動機(SE)AIP以及燃料電池(FC)AIP。這三種AIP方案都已被各海軍強國分別采用〔1〕,如英國、荷蘭等已采用CCDAIP方案,瑞典等已采用SEAIP方案,德國已采用FCAIP方案。據相關報道,中國潛艇已采用斯特林發動機(SE)AIP技術,采用的熱氣機(Stirling Engine)是一種由外部供熱使氣體在不同溫度下作周期性壓縮和膨脹的閉式循環往複式發動機。

3種AIP的功能指標評價

AIP方案性能指標 CCDAIP SEAIP FCAIP

航程 中等 中等 好

潛水深度 中等 中等 好

低噪聲級 較差 中等 好

散發至舷外熱量 中等 中等 好

研制費用 好 中等 較差

運行費用 好 中等 較差

研制周期 好 中等 較差

裝置安全性 好 好 中等

維修性能 好 中等 好

研制風驗 好 中等 較差

http://www.milchina.com/2010/0523/2019.htm

船艦發動機

《中國航空報》近日報道,中航工業動力所研制的兩款燃氣輪機近日都取得階段性進展,這說明中國在裝備自主研制生産的艦用燃氣輪機道路上邁進了關鍵一步。而且從新型國産驅逐艦已經開工的情況來判斷,國産燃氣輪機已經基本解決問題,中國海軍將展開新一波的造艦高潮。

根據《中國航空報》的報道,這次應該是QC185中等功率燃氣輪機在8月29日實現了首次點火(上圖)和QC70小功率燃氣輪機在8月22日完成第一階段可靠性測試。

據新華網9月7日轉發《中國航空報》的報道,中航工業動力所研制的兩款燃氣輪機近日都取得階段性進展,其中一款是中檔功率燃氣輪機、另外一款是小功率燃氣輪機。而根據《航空發動機》雜志的公開報道,中航工業動力所近年來在發展QD128、QC185、QC70、R010四款燃氣輪機,其中R010爲重型燃氣輪機、QD128和QC185是中檔功率燃氣輪機,QC70是小功率燃氣輪機。R010因爲體積、重量過大,只適合用于陸上發電用途;QC128則已經通過新品鑒定,並實現了兩套發電機組銷售,可以說已研制成功。所以,這次取得進展的,應該是QC185和QC70兩個型號。

按照《中國航空報》的報道,QC185中等功率燃氣輪機在8月29日實現了首次點火,並在慢車狀態實現穩定運行。而QC70小功率燃氣輪機則在8月22日完成第一階段可靠性測試,即曆時13個月的長期試車任務。從兩者的體積、功率來看,兩者都可以用于軍艦動力,QC185可用于大型驅逐艦,QC70則可用于氣墊船。這標志著我國在裝備自主研制生産的艦用燃氣輪機道路上邁進了關鍵一步。

目前,中國海軍僅有6艘驅逐艦采用了燃氣輪機作爲動力。根據外媒報道,其中052型驅逐艦112、113號裝備了美制LM2500燃氣輪機,052B、052C型驅逐艦168、169、170、171號裝備了烏克蘭制的GT25000或國內仿制型號。爲什麽燃氣輪機對于海軍建設如此重要?網易軍事爲您作出獨家分析。

燃氣輪機的基本結構圖,它主要是由壓氣機、燃燒室和渦輪三大部件組成。

艦船動力裝置主要有:蒸汽動力裝置、柴油機動力裝置、核動力裝置、燃氣動力裝置和聯合動力裝置。前兩種裝置發展得比較早,廣泛應用于各類艦船,後面三種,系近十多年來迅速發展起來的新型動力裝置。艦船燃氣輪機動力裝置是指以燃氣輪機爲主機的全燃化動力裝置。它自五十年代末期起,尤其是六十年代中期以來,已得到了極其廣泛的應用。功率總數日益增長,裝艦使用範圍日益擴大,已由快艇發展到了護衛艦、導彈驅逐艦、巡洋艦和直升機航空母艦等,可謂是舍我其誰。

燃氣輪機基本工作原理

燃氣輪機是以空氣爲介質,靠高溫燃氣推動渦輪機械連續做功的大功率、高性能動力機械。它主要是由壓氣機、燃燒室和渦輪三大部件組成,再配以進氣、排氣、控制、傳動和其他輔助系統。當燃氣輪機機組起動成功後,燃氣輪機就會開始進入穩定的熱力學循環過程。壓氣機連續不斷地從外界大氣中吸入空氣並增壓,這個過程可以認爲是壓氣機動能向空氣熱能和勢能的轉換,被壓縮後的空氣溫度升高有利于與燃料進行更猛烈的化學反應(化學反應速度和程度與溫度成正比),更大的膨脹比也有利于壓縮空氣燃燒後釋放更大的能量。壓縮空氣從壓氣機出來後即進入燃燒室,首先會在燃燒室進口被噴入燃料進行摻混,然後就會點火燃燒。這個過程可以認爲是燃料化學能向空氣熱能和勢能的轉換,在短短幾十厘米的距離內空氣的溫度上升數百甚至上千度,壓力也會激增。高溫高壓的燃氣從燃燒室出口噴出,就開始膨脹,在膨脹的同時推動渦輪葉片做功。這個過程就是燃氣熱能和勢能向動能的轉化。渦輪將燃氣的能量轉化爲動能後,一方面用于壓氣機壓縮空氣持續進行熱力學循環,另外一方面由主軸將轉子的扭矩輸出,經過減速器減速以後用于推動軍艦。整個熱力學循環完成使得燃氣輪機實現了燃料化學能向機械能轉換的最終目的。

在中國有著較大範圍應用的德國MTU公司396系列軍民兩用高速柴油機(上圖)和據說在167艦上使用的燃氣輪機(下圖)。燃氣輪機相比于它們更適合軍艦使用。

燃氣輪機作爲軍艦動力的優勢

在軍艦動力方案選擇上,燃機輪機的主要競爭對手是艦用柴油機和艦用蒸汽輪機,但是由于燃氣輪機先天優勢與軍艦動力系統性能要求更爲吻合,燃氣輪機成爲了各國軍艦動力系統發展的唯一選擇。老牌海軍強國如美國海軍、英國海軍、日本海上自衛隊的主力水面作戰艦只早已完成動力燃氣輪機化。

燃氣輪機第一個優勢是功率密度極大。一般情況下,同等功率的燃機體積是柴油機的三分之一到五分之一,是蒸汽輪機的五分之一到十分之一左右。這是由于燃氣輪機本身精巧的連續轉動熱力學循環結構造成的,體積小、功率大,非常適合軍艦分艙小、航速要求高的特點。

燃氣輪機的第二個優勢是啓動速度快。雖然燃機的轉速是三種動力系統中最高的,但是由于整個轉子十分輕巧,在啓動機幫助下在1-2分鍾就可以達到最高轉速。而柴油機由于轉子運動源于活塞的往複,加速較慢,蒸汽輪機更是“反應遲鈍”,整個系統達到最高功率輸出可能需要長達一小時的時間。而啓動速度,對于軍艦的戰時出動和反潛作戰時加減速性能有著直接的影響。

燃氣輪機第三個優勢是噪聲低頻分量很低。由于燃氣輪機本身處于高速穩定轉動當中,産生的噪聲更多是高頻嘯聲。而柴油機的活塞往複産生了大量低頻機械振動噪聲,恰好迎合了海洋容易傳播低頻噪聲的特點,導致軍艦容易被敵方聲納探測。所以柴油機動力尤爲不適合給反潛軍艦作動力系統。

由于沒有合適的艦載燃氣輪機,中國有6艘驅逐艦仍然裝備國外産品。其中上圖112艦上使用的LM2500燃氣輪機由于受美國禁運影響到使用時限後也沒有獲得大修。

自研燃機尚未裝備

我國艦用燃氣輪機研發的起步並不算晚。根據“中國艦用燃氣輪機總師訪談錄”的介紹,1958年我國開始著手研發計劃的具體組織實施,決定成立南、北方兩個聯合設計組,先開展大、中、小三型機組的可行性論證和方案設計。1959年底,前蘇聯向我國轉讓了M-1艦用燃氣輪機技術,我國對該機組進行了以技術練兵爲目的的仿制工作。僅用了11個月,上海輪機廠就完成了該型燃機的首臺樣機制造。不過由于各種原因,仿制樣機經過3年才排除大量故障通過驗收試驗。後來該型燃機在一艘高速炮艇上進行了試驗並且裝備了部隊。1964年完成設計的6000馬力燃機組是我國第一次自行設計研制的艦用燃機,但是由于研制周期過長加之原裝配對象計劃調整未能裝備部隊。與世界上其他國家主要依靠航空發動機改燃機不同,我國由于航空發動機水平落後,采取的是改進和專用研制並舉的道路。

1967年我國決定將轟六轟炸機上的渦噴8發動機改進爲大功率艦載燃氣輪機,這是我國首次進行“航改燃”實踐,但是最終因爲發達國家同意進口相應型號受到沖擊無果而終。後來我國一直在艦用燃機方面不斷嘗試,但是一直沒能拿出一款成熟可靠性能優良的艦載燃氣輪機。這就是中國6艘裝備燃氣輪機的驅逐艦都采用外國産品的原因,其中112、113兩艘驅逐艦因爲受到美國禁運影響,其裝備的LM2500燃氣輪機到了使用時限也難以獲得大修。

2004年在珠海航展上首次展出的國産QC185燃機,該發動機以“太行”渦扇發動機核心機爲基礎改進而來,但其輸出功率並不能滿足中國大型水面艦艇的需要。

航空動力工業發展拖累艦用燃機

我國在艦載燃氣輪機方面一直沒能突破技術瓶頸的主要原因有很多,既有航空動力方面的問題也有艦用燃機工業本身的體制問題。其中最主要的一個原因是我國航空動力工業缺乏長期發展規劃。我國航空動力工業像很多落後國家一樣是從仿制和修理開始的。在老大哥的幫助下,我國迅速建立起一個能夠和世界一流水平比肩的航空工業體系,但是我國並沒有爲航空工業以及航空動力工業制定一個從仿制到研制的長遠發展規劃,而是將航空工業本身的任務局限于仿制、生産和修理,確定了以生産爲主的“遍地批量廠”發展方針。我國航空工業的運行狀態就是,仿制生産再仿制再生産,長期處于這種發展狀態下,我國航空動力工業對于現代航空動力系統的研究發展客觀規律認識極爲不足。

航空發動機研制沒能突破相關技術瓶頸,與航空發動機技術相通的艦用燃機更是無從談起。在2004年,中國一航開發研制的國産新型燃氣輪機QC185在珠海航展上首次面世。而該機就是以太行核心機爲基礎改進的輕型燃機,不過輸出功率17兆瓦的水平也不足于我國目前發展大型水面艦艇的需要。另外,我國艦用燃機輪機主要研制和生産單位存在于航空工業之外,在體制方面非常不利于航空發動機向燃氣輪機的改進工程。

GE9一個核心機解決了F-15,F-16,F-18這些世界知名戰鬥機、以伯克級驅逐艦爲代表的各類艦艇乃至民航客機所有動力問題,體現出了核心機預研的巨大效益。

美國經驗:核心機預研是關鍵

航空強國的動力發展經驗是進行核心機預研,然後在同一個核心機上再衍生出航空發動機和艦用燃氣輪機。世界著名的艦用燃機LM2500就是核心機預研工程的衍生産品。LM2500燃氣輪機衍生自美國GE公司的GE9核心機。GE9核心機衍生出F101大涵道比軍用加力渦扇發動機用于B1B超音速戰略轟炸機,將GE9的換算流量進一步減小發展出了GE15核心機。GE15核心機衍生出的渦噴型號YJ101參與競爭F-15和輕型戰鬥機計劃(F-16研制計劃)但是輸給了普惠的F100發動機。後來競爭YF-17也就是今天的F/A-18艦載機項目時,GE將YJ101的低壓壓氣機放大成爲風扇研制出了F404中推渦扇發動機。而將F404的風扇放大並與F101的小涵道比型號結合,就是F-15和F-16的著名動力F110。

在GE9核心機基礎上衍生的艦用燃氣輪機LM2500是世界上最成功的艦用燃氣輪機,裝備了美國阿裏伯克級等多個國家的軍艦。而通用電氣與法國斯奈克瑪公司聯合研制的CMF56大涵道比渦扇發動機也是以GE9核心機爲基礎的,CMF56發動機裝備了空客A320等多種民航發動機,也是第三帶民用渦扇發動機的典型代表。這就是說,GE9一個核心機解決了F-15,F-16,F-18這些世界知名戰鬥機、以伯克級驅逐艦爲代表的各類艦艇乃至民航客機所有動力問題,這不得不說是核心機預研的巨大效益。可以說,一型核心機的研制成功,意味著整個國家從天空到海洋的全面突破。美國從上世紀五十年代末就開始核心機預研計劃,而我國晚了大概30年,由于起步晚,經驗和工業基礎不足,至今未能拿出一款大規模實用的核心機型號。

052B型的169艦在亞丁灣執行護航任務,小圖爲其所配裝的國産化的GT25000燃氣輪機。該燃氣輪機經受住了亞丁灣護航行動的考驗,表現出可靠的性能。

最近網絡上開始流傳所謂我國新驅逐艦分段開始建造的照片,網友和軍迷們對于我國驅逐艦發展的熱情隨之更加高漲起來。後來出現了很多我國未來驅逐艦的想象圖和技術分析,還有的朋友認爲我國將來會建造滿載排水量9000噸的防空驅逐艦,並且給它起了一個親切的名字叫“九千歲”。

GT25000仿制品已通過亞丁灣實戰檢驗

目前本國唯一可以立刻使用的艦載燃機是烏克蘭GT25000艦用燃氣輪機的仿制品,額定功率29兆瓦,實際輸出功率在23兆瓦左右。據加拿大《漢和》雜志介紹,該國産燃氣輪機已裝在052B型驅逐艦上。四臺GT25000燃機實際總功率在90兆瓦左右,而日本愛宕級防空驅逐艦和韓國KDX3級驅逐艦雖然都是萬噸的滿排,但也不過是70兆瓦的總功率水平。最近,我國海軍編隊長期在非洲亞丁灣執行護航任務,每批艦艇都要在海外連續執行任務數月之久,從未聽說過052B型驅逐艦在護航過程中出現過動力問題。這說明國産GT25000燃機的可靠性和經濟性都是適合我國國情的。現階段,立足于GT25000的動力系統一方面應該繼續改進其工藝和性能上不足之處,一方面完全可以通過對動力方案的調整做到我國將來各類主力艦只都有適合的動力可用。可以認爲制約我國水面艦艇的中型艦用燃氣輪機瓶頸已經突破。但是需要看到的是,我國主力艦只也僅僅是可以放心使用國外燃氣輪機的仿制改進型號。

在驅逐艦方面,繼續深挖GT25000燃機的功率潛力,采用兩臺GT25000和兩臺艦用柴油交替工作的方式可以爲滿排在7000噸左右的驅逐艦使用,這很可能就是最近網絡盛傳的052C+防空驅逐艦,也就是分段照片流出的艦型。將QC280功率降低從而增加壽命和經濟性,然後采用四臺方案爲9000噸滿排驅逐艦提供動力,這就可以突破以往限制達到網友心目中“九千歲”大驅的境界,這個水平也和阿裏伯克級驅逐艦相當,意味著我國主力防空艦綜合性能達到美國主力艦的基本水平。9000噸的防空驅逐艦和同級別反潛通用驅逐艦已經完全能夠支撐起一個航母編隊的防空反潛反艦等綜合任務。

另外考慮將來海軍對陸遠程精確打擊和驅逐艦單艦獨立執行任務的需求,直接采用四臺GT25000燃機驅動滿排在11000-13000噸的大型綜合驅逐艦。該艦采用大容量垂直發射系統容納獨立作戰自衛所需的遠中近防空導彈和用于攻擊的反艦導彈對陸巡航導彈,並在綜合完善雷達電子設備支持下,在一定海域執行綜合性任務具有相當高效費比。該級別驅逐艦參與艦隊作戰時該艦可以作爲火力加強性節點,負責艦隊中需要強火力支援作戰任務。

根據目前情況來看,雖然我國一定時期內海軍主力艦只采用仿制GT25000燃機作爲動力,但是這次新聞表明我國自研中等功率燃機項目正在穩定推進。爲了避免以往航空發動機和燃機可靠性和持久性不足的問題,我國特別在小功率燃機試車中增加了長久試驗特殊項目。而中等功率燃機QC185也完成了試制並且第一次點火開始試車工作,預計數年之內就能設計定型。從國産驅逐艦已經開工的情況來判斷,國産燃氣輪機已經基本解決問題,中國海軍將展開新一波的造艦高潮。

http://war.163.com/10/0914/14/6GI385H600014J0G.html

海軍船舶發動機

海軍船舶發動機采用德國MTU較多,使用比較穩定

回複

MTU16V396TE74L柴油機維修方便,只是費用有點高

什麽時候能夠采用全部國産化的發動機就好了

MTU的機子也國産化了。現在的主機發電機基本的國外的牌子,國內造的。國內研發力量部行呀。即使在轎車行業柴油機汽油機的研發都很落後呀。

海軍的MTU發動機都是396系列的,機型比較老但性能穩定。結構緊湊維修不方便,拆連杆活塞要翻身且維修費用高,雖然有國産配件但海軍都是用德國進口的配件,排煙管上一個M8的螺栓就要將近300元。控制系統複雜對使用者要求較高,海軍的MTU發動機故障頻繁,主要是不用花自己的錢維修,而且機器故障千奇百怪連MTU德國工程師都聞所未聞。

是啊,什麽時候有自己造的發動機呢

本人認爲名牌柴油機都差不多,新的時候都不錯,故障少,象MTU使用頭15年還行,以後就不那麽好說了.故障也比較多而且很不好修理.象我公司近兩年MTU大修出來就沒怎麽太平過,先是航行中動不動就飛車,只能在低速檔運行,只好把調速器油泵空運到蘇州修理.今年又有一條船出來沒多久,缸套勁部裂紋,原以爲是缸套質量問題,換了新的以後還是這樣,這條船停了三個多月,做了曲軸的動平衡試驗,還要做機架的檢驗.而且這些修理的廠家很難找,國內正是鳳毛麟角

http://bbs.81tech.com/read.php?tid-100815.html

燃氣輪機,蒸氣輪機,柴油輪機哪種對水面艦艇推動較好?

蒸汽(不是氣)輪機:由于有啓動備航時間長、機動性差、管路複雜、體積大、噪聲大、低工況時油耗較高檔缺點,現代軍艦很少接納。但蒸汽輪機有其固有的優勢,即技術成熟、動力強有力、傳動效率高檔,所以部分大型戰艦照舊使用蒸汽輪機,好比美國的重型航空母艦,所說的的核動力推進也是以核反映堆來推進蒸汽輪機的運行。

燃氣(不是汽)輪機:氣輪機是以連續流動的氣體爲工質帶動葉輪高速旋轉,將汽油的能量轉變爲有用功的內燃式動力機械。其優點是小而輕,體積小而功率質量比大,加速快、啓動迅速,因此現代大多數主要軍艦均接納氣輪機。但氣輪機的主要缺點是效率不夠高,在部門負荷下效率降落快,空載時的汽油消耗量高,所以單一氣輪機的軍艦,連續航行力以及航速可能比不上蒸汽輪機。

柴油機:柴油機具備熱效率高、能量有形損耗小的顯著優點,因此是一種經濟的發念頭,民用船舶比較喜歡使用,軍用船舶也多應用。但柴油機的污染大、噪聲大、體積大、功率質量比小等缺點,因此柴油機一般不能成爲艦艇的高速主機。同體積下,現代的柴油機功率也比不上氣輪機。

由此可以看出上述艦艇發念頭的優劣,在對艦艇有不同要求時,軍艦選擇主機是不同的,好比說小型汽艇,安裝體積龐大的蒸汽輪機是不行的;再好比說重型航空母艦,安裝功率體積質量比小的柴油機,不能達到高速的要求,功率不足;潛艇沒可能選擇氣輪機(除了閉式循環方式的AIP系統外),因爲氣輪機對空氣流動的需求量極大,不舒服合嚴密封閉艦體的潛艇,而且氣輪機汽油損耗高,這對講究持續活動能力的潛艇來說是不現實的,因此現代通例潛艇多用經濟性比較好的柴油機。

通過以上闡發可以看出柴-燃聯合動力的原理了,柴燃聯合動力(CODOG),顧名思義就是同時安裝柴油機以及氣輪機,充分利用兩者的優點克服兩者的缺點好比說啓動、快速航行時使用加快好、啓動快、功率強的氣輪機,而巡航、搜索時使用經濟性好、熱效率高的柴油機,達到最優搭配

http://kun2.com/turbine/1665.html

蒸汽輪機爲什麽比柴油發電機發電效益更高

柴油發電機是柴油在柴油機裏燃燒作功,推動活塞作往複直線運動。活塞通過連杆帶動曲軸高速轉動。曲軸再通過飛輪將轉動傳遞給發電機的轉子,從而使發電機發電。

只有蒸汽機、蒸汽輪機才是將水在鍋爐中燒成蒸汽,再推動發動機工作。在大功率的火力電廠,現在都采用蒸汽輪機,再帶動發電機。

現在最大的柴油機,應該是重型船用柴油機,功率也遠比不上火電站的百萬千瓦級的汽輪發電機組。而且大型艦船,比如航空母艦,也不用柴油機,而是用蒸汽輪機或燃氣輪機。

柴油機功率要做得很大,技術上是有困難的,體積、重量、震動、維護……以及經濟性。火電站是燒煤的,經濟性當然遠比燒柴油的柴油機要好得多。

http://baike.china.alibaba.com/doc/view-d4286020.html

國産R0110重型燃氣輪機研制花費遠低于國外 2010-07-09 中國航空報

R0110重型燃氣輪機

QD128燃機

國家“十五”“863”項目——R0110重型燃氣輪機于2008年12月28日在沈陽順利通過國家科技部階段驗收。驗收的圓滿通過,宣告了R0110重型燃氣輪機研制在中航工業黎明取得了階段勝利。國內首臺R0110重型燃氣輪機研制取得的成功,實現了我國自主設計研發重型燃氣輪機“零”的突破。2010 年,在每兩年舉辦一次的中國專利獎評選活動中,中航工業黎明申報的《一種重型燃氣輪機》發明專利,榮獲第十一屆中國專利優秀獎,這也是中航工業唯一獲此殊榮的專利。

國外研制一臺重型燃機往往需要8至10年,而中航工業黎明只用了5年的時間就實現了整機臺架試車點火成功;國外研制一臺重型燃機經費需要幾十億美元的資金,而黎明公司只用了6億多人民幣。在此之前曾有專家斷言:“用這樣短的時間和如此少的資金研制一臺重型燃氣輪機簡直是天方夜譚。”中航工業黎明卻用最短的時間把不可能變成了現實,從設計試驗、材料國産化、加工制造、裝配整機、臺架點火試車成功到階段驗收,黎明創造了國內制造業的奇迹。

QD128燃氣輪機是中航工業黎明與中航工業動力所共同開發研制,擁有自主知識産權的輕型燃氣輪機。自1999年底正式在中航工業黎明立項,經過5年多的研制,在各參研單位的共同努力下,該項目一年一個臺階向前發展,取得了令人矚目的業績。

2000 年QD128燃機首臺樣機參加珠海航展;2001年開始進行首批2臺燃機的制造;2002年完成首臺QD128燃機發電機組成套生産;2003年,建成首臺QD128燃氣輪機熱電聯供機組,並在中原油田進行試運轉;2006年,中航工業黎明在大慶油田北壓電站投入的QD128燃氣輪機機組點火成攻,這是首次模擬商業運作的發電機組。從首臺機組研制到完成中原電站建設,從大慶電站建設並投入運行到首臺成功銷售,QD128燃機曆盡艱難,凝結了項目團隊的智慧、心血和汗水。

由于該燃機具有獨立的安裝平臺,便于運輸,配置靈活,可用于發電、熱電聯供、聯合循環、機械驅動等多個領域,市場前景廣闊。爲加快QD128燃氣輪機的商業化進程,幾年來中航工業黎明燃機銷售部門多次前往西北地區進行燃機市場開發與調研,先後走訪了山西、陝西、山東、河北、甘肅、新疆和內蒙古等地區,累計行程數萬公裏。他們深入市場調查,掌握國內不同地區的市場需求,准確把握市場脈搏,爲實現首臺燃機商業化運行創造了條件。

在走向市場的關鍵階段,中航工業黎明領導與甘肅阿克塞縣政府及項目投資方進行多次洽談、磋商,使首臺QD128燃機銷售取得了突破性進展。2009年QD128燃機項目團隊出色完成了首臺機組的銷售任務,創造了3000萬元的銷售收入,實現了曆史性的跨越。

2010 年初,中航工業黎明與山西電力勘測設計院成功簽訂一臺套燃用中低熱值燃料的QD128燃機機組訂貨合同,由此打開了黎明燃機進軍煤炭工業領域市場的大門,同時也宣告QD128燃機向多種燃料發展邁出了堅實的一步。此次簽約項目系應用煤基合成油氣體燃料進行燃機發電、供熱,在我國屬開創性示範工程。項目采用的煤基合成油工藝目前在全世界範圍內處于技術領先地位,同時,項目能源綜合利用水平高,符合環保及節能減排要求,被國家科技部列爲“十一五”“863”重點工程示範項目。

http://mil.news.sina.com.cn/2010-07-09/1130599908.html

中航工業與中海油在國産重型燃汽輪機領域合作

2010年7月26日,中國航空工業集團公司(簡稱中航工業)與中國海洋石油總公司(簡稱中國海油)在北京簽署協議,將在國産重型燃汽輪機及航改型燃氣輪機領域開展全面戰略合作,這是我國具有自主知識産權的燃氣輪機産業進入國內外市場新的裏程碑。

燃氣輪機是節能、環保型動力機械,是21世紀先進動力設備的核心,具有效率高、功率大、重量輕、尺寸小、啓停靈活、可用多種燃料、工程總投資少、運行成本低、建設周期短、占地和用水少等諸多優點,廣泛應用于航空宇航推進領域及其能源(發電)、石化、冶金以及海陸交通等諸多領域。燃氣輪機是集技術密集、人才密集、資金密集于一體的高科技産品,素有“機械工業皇冠上的明珠”之稱。燃氣輪機在很多方面體現了一個國家的基礎工業水平,是國家高新技術水平與科技實力的重要標志之一,亦是國家綜合實力的體現。擁有自主的民族燃氣輪機産業,不僅對我國的工業發展、國防建設具有重要意義,對于緩解我國能源壓力、減少環境污染也同樣重要。

在此次兩家大型央企的戰略合作中,中國海油將發揮自身擁有燃氣輪機市場和長期使用國外燃氣輪機電站的運營管理經驗等優勢,中航工業發揮自身具有燃氣輪機專業人才及制造能力等優勢,在燃氣輪機的長試考核、推廣應用、維護修理和備品備件方面,開展長期合作,相互營造最爲優惠的合作條件,努力構建穩固的戰略合作關系,以期實現長期共贏。

據悉,燃氣輪機産業是中航工業的優勢戰略性産業。在全面實施“兩融、三新、五化、萬億”發展戰略中,中航工業將大力推進燃氣輪機産業的發展,積極謀求中航工業燃氣輪機産業在國內燃氣輪機領域的優勢地位,實現中航工業動力産業“軍、民、燃”全面發展。

中國海油是我國最具規模的國家石油公司之一,是我國最大的海上油氣生産商。據了解,中國海油在保持良好發展過程中,大量使用著國外進口的、包括重型和航改型燃氣輪機,在燃氣輪機産品維護、修理、備品備件方面也受到供應商的制約。

本次戰略協議中還包括了對中航工業黎明研制的R0110重型燃氣輪機的市場試驗和示範運行。據了解,中航工業黎明研制的R0110重型燃氣輪機是國家科技部“十五”863計劃重大專項,于2002年通過國家科技部立項批複。該燃氣輪機的研制涉及到冶金、材料、機械和航空等多學科、多領域的技術創新,參加研制工作的有30余家企業集團、科研院所和大專院校。研制工作曆時6年多,耗資近6億。2008年7月,燃氣輪機通過廠內零負荷全轉速試車,9月通過由國家科技部制定的第三方驗證,12月通過由國家科技部組織的階段驗收。目前正面臨進入市場試驗、示範運行的最佳時期。

http://mil.news.sina.com.cn/2010-07-27/1046602748.html

漢和稱中國艦用燃氣輪機實現量産可裝備航母 2010-01-23 青年參考

在掌握UGT-25000燃氣輪機後,困擾中國海軍多年的艦艇動力問題將得到有效解決。今後,中國海軍將能建造更大噸位的主戰艦艇(包括萬噸級的驅逐艦和航空母艦),作戰實力將獲得飛躍性提升。

在中國海軍邁向遠洋的征程中,缺乏優秀的艦艇用燃氣輪機一度是最大的“攔路虎”,制約了大型戰艦的開發。不過,據最新一期加拿大《漢和防務評論》等媒體報道,中國已在烏克蘭協助下逐步克服了這個老大難問題,未來艦艇設計正進入“自由王國”。

說烏克蘭協助中國“造心”

燃氣輪機是現代化大型戰艦的“心髒”,目前能制造此類設備的企業除了美國通用電氣公司和英國羅爾斯?羅伊斯公司,就剩下烏克蘭“曙光”機械設計科研生産聯合體(MD)。在蘇聯時期,MD爲半數以上的蘇聯主力艦艇提供了UGT-15000燃氣輪機。烏克蘭獨立後,MD又研制出達到世界先進水平的UGT-25000(又稱DA-80)大功率燃氣輪機,該機重16噸,額定功率2.9萬千瓦,是6000噸以上大型艦艇的理想動力源。

《漢和防務評論》稱,中國在上世紀90年代就引進了UGT-25000燃氣輪機,並試圖將其國産化。但由于烏方不願意轉讓技術,中方只能先以進口零部件組裝。進入21世紀後,烏克蘭因經濟窘迫,終于同意向中國提供UGT-25000燃氣輪機的全部技術。據稱,中國國內有多家單位聯合推動該機的國産化工作,其中燃氣發生器部分由某航空發動機集團負責,動力渦輪由一家汽輪機廠制造,中船重工某研究所進行系統配套。有傳聞說,中國國産化的UGT-25000燃氣輪機又被稱作QC-280,已于近期實現批量生産。

在掌握UGT-25000燃氣輪機後,困擾中國海軍多年的艦艇動力問題將得到有效解決。今後,中國海軍將能建造更大噸位的主戰艦艇(包括萬噸級的驅逐艦和航空母艦),作戰實力將獲得飛躍性提升。

國産裝備比原裝貨更精良

據英國《簡氏防務周刊》分析,中國在UGT-25000國産化過程中,並非全盤照搬烏克蘭設計,還進行了大量技術改進,包括提高隔熱隔音指標,改善操作人員工作環境,優化設計以延緩零件老化速度等。此外,中國軍工單位還在國産化過程中按歐美軍用標准進行質量和工藝控制。《漢和》援引消息人士的話稱,中國産品的質量和壽命都超過原裝貨。

分析指出,經過中國改良後的UGT-25000燃氣輪機,在可靠性、可維護性、大修周期、使用壽命等方面都“青出于藍”,質量達到西方同類産品的水平。美國智庫“詹姆斯敦基金會”軍事專家沃克?馬倫斯基評論道:“中國的做法類似以色列,總能夠根據自己的需要,利用自己的技術進行高水平改進,從而生産出更精良的産品。”

《漢和》聲稱,迄今爲止,烏克蘭向中國出口了約30類軍事技術,涉及艦艇動力系統、大型運輸機設計、無源雷達等關鍵裝備。中烏軍事合作令俄羅斯和美國感到不快。按照該刊的說法,俄羅斯時而抱怨烏克蘭搶占自己在中國的軍品市場,美國則擔心中國在烏克蘭的幫助下提高軍事實力,對美國部署在亞太的軍力構成威脅。盡管美俄不斷渲染烏克蘭軍事技術對中國何等重要,但也有不少有識之士指出,中國整體軍工實力已非吳下阿蒙,在絕大多數關鍵裝備上擁有核心技術,足以獨立完成國防現代化的重任。

http://mil.news.sina.com.cn/2010-01-23/1051581826.html

QC-185遙遙無期,中國新大驅裝三臺QC-280技術 2010-07-23

都說未來9000噸大驅要裝四臺QC-185,可是一直遙遙無期。普遍的看法是目前的QC-280用在大區上兩臺不夠,四臺太多。那麽裝三臺QC-280技術上可行嗎?

我是這樣想的,三臺QC-280呈倒“品”字型布置,雙軸推進。中間一臺經過兩套減速裝置推動兩軸用于巡航,需要加速時另外兩臺也一同並機。這樣全速推進時三臺輸出功率可達84兆瓦,正好與四臺LM2500-30(每臺20。2兆瓦)的輸出功率基本相同。而巡航時只有一臺燃機工作,最大28兆瓦的功率也比需要的巡航功率大的不多,能使燃機工作在更好的工況內降低燃油消耗。

現在我主要是不了解這樣會不會出現類似于CODAG柴燃聯合動力那樣的複雜減速裝置的問題。我想同一型號的燃機並入一半動力的燃機減速裝置應該難度低于燃機並入柴油機吧?

請教專家們,這樣的設想在技術上可行麽?如果行不通主要的問題在什麽地方?謝過指教。

另外,其實三軸單獨推進也不錯啊!只是平時巡航時另外兩軸拖槳還要單獨動力來順槳吧?不過這樣沒啥技術難度,總比死等185強吧。

燃氣輪機是清潔能源的新一代動力裝置,廣泛應用于發電。石油化工機械驅動坦克艦船用動力等領域,目前世界上只有少數幾個發達國家具備獨力研制燃氣輪機的能力,其核心技術一直封鎖。

我國至今尚無一型艦船用燃氣輪機完成全部研制工作並投入使用,此領域仍未擺脫動力受制于人的被動局面。因此,開發有自主知識産權的動力設備,發展我國的燃氣輪機産業,是解決我國經濟建設國防建設的戰略決策。

中國一航充分利用幾十年航空發動機的研發基礎進經驗,以及人才和物質資源,全面開展航空發動機改燃氣輪機的研究.QC185燃氣輪機是中國一航沈陽發動機研究所以及中國一航發動機公司在A型航空發動機的基礎上研制的新型燃氣輪機,其輸出功率爲17800千瓦(24180馬力),熱效率爲36%(達到國際同等功率燃氣輪機先進水平),重量5800千克,動力渦輪轉數爲5500轉/分.與其他燃氣輪機相比,QC185的功率檔次適當,熱效率高,重量輕,體積小,加速性好,可靠性高,綜合性能指標處于同檔功率世界先進水平之列。

我們完全有理由相信新艦會裝上國産的燃氣輪機,中國海軍再也不會被掐脖子了,海軍將更加強勝,祖國將更加安寧!

http://junshi.xilu.com/2010/0723/news_341_97394.html

中國燃氣輪機的發展曆程

2006年底服役的115號和116號051C型防空驅逐艦加入北海艦隊服役。該級軍艦留給世人深刻印象的不僅是基于俄羅斯S-300F(SA-N-6)導彈的區域防空系統,還有就是該級軍艦作爲21世紀唯一使用蒸汽動力的新一代主力戰艦而格外引人注目。可以說,基于167“深圳”號改型而來的051C型導彈驅逐艦正是人民海軍發展史的縮影,在它身上可以看到我國艦船用燃氣輪機的坎坷發展之路。

我國艦船用燃氣輪機研發的起步並不算晚。據我國燃氣輪機專家、中國工程院聞雪友院士介紹,國內有關方面根據《國防科學技術十年規劃》,在1958年即著手研發計劃的具體組織實施。當時決定成立南、北方兩個聯合設計組,先開展大、中、小三型燃氣輪機的可行性論證和方案設計。1960年初,在對方案設計審查的基礎上,確定重點進行4410千瓦艦船用燃氣輪機的研制工作。爲加強艦船用燃氣輪機的設計、研制工作,決定成立專業研究所。與此同時,在1959年底,根據中蘇雙方的協定,蘇聯將其研制的第一款艦船用燃氣輪機M-1的圖紙運抵我國。M-1曾裝于蘇聯183K型魚雷快艇,功率爲2940千瓦,翻修壽命100小時,在蘇聯已被淘汰。可見,國內燃氣輪機産業的開局、布局是不錯的,一開始就是自行設計和仿制兩條腿走路。在當時對艦船用燃氣輪機知之甚少,工藝水平也很低的狀況下,從M-1圖紙到達,經翻譯、消化、工藝准備、試制和裝配,上海汽輪機廠僅用11個月就完成了首臺樣機的制造。由于原機結構設計存在缺陷,加之制造、裝配質量欠佳,蘇方又未提供計算資料,臺架試車並不順利,曆經3年才通過了驗收試驗。

4410千瓦的燃氣輪機則是我國自行設計、研制的首型艦船專用機,1964年完成設計。整機試驗階段曾發生渦輪葉片嚴重燒傷、主軸承損壞等事故,最終完成500小時耐久性試車,其後進行小批量生産。與此同時,開展了雙機並車傳動裝置的研制,包括行星減速器、液力耦合器、自動同步離合器及其自動控制系統,整套雙機並車傳動裝置在陸上試驗站進行了150小時試車。這也是我國第一次進行並車傳動裝置的研制。在整機及裝置試驗中進行了詳盡的科研性測量和試驗,獲取大量寶貴的數據和資料。遺憾的是,雖然整個動力裝置的可靠性已滿足要求,具備了裝艇使用的條件,但因研制周期過長,擬裝獵潛艇的計劃調整而未能裝艦使用。該型發動機的研制成功開創了我國艦船用燃氣輪機自行設計的先河,打破了“零”的記錄,從技術到材料全部立足于國內,研制中所積累的一整套設計、制造、試驗、運行實踐經驗和技術設施、手段,爲我國艦船用燃氣輪機的進一步發展和應用奠定了堅實的技術基礎。正因爲在4410千瓦燃氣輪機中完全自行研制的壓氣機獲得成功,在該壓氣機前加0級、00級,使空氣流量、壓比增加,又將燃氣初溫提高到1000℃,發展出一型9190千瓦的艦船用燃氣輪機。

在自行設計、生産艦船用燃氣輪機取得成功之前,國內相關企業、單位在發展工業用燃氣輪機,以及引進國外的成熟技術方面取得了一定成果。我國在引進蘇聯燃氣輪機技術的同時,還引進了瑞士BBC公司的列車發電機組。60年代至70年代初,上汽、哈汽、南汽和東方汽輪機廠都曾以廠所校聯合的方式,自行設計和生産過燃氣輪機,渦輪進氣初溫達到700℃等級,與當時的世界水平差距不大。

比較典型的機型有:南京汽輪機廠于1964年制成國內第一臺1500千瓦的發電用燃氣輪機,哈爾濱汽輪機廠于1969年制成國內第一臺機車用2205千瓦的燃氣輪機。70年代中期,爲配合川滬輸氣管線的建設,由國家計委批准,以南汽爲基礎,投資1.4億,並將各地燃機專業人員200余人調入南汽,建設了我國重型燃氣輪機科研生産基地。並由原第一機械工業部負責在南汽組織了由全國近百個單位參加的23兆瓦燃機大會戰。于1978年成功地完成了第一臺全國産化樣機的試制工作並通過了國家鑒定,這是我國當時最大功率的燃氣輪機,渦輪進氣初溫990℃等級。之後,共生産同型號機組3套用于發電,目前仍在使用。此次會戰充實和壯大了重型燃氣輪機設計和科研隊伍,到目前爲止,仍是我國重型燃氣輪機工業的技術基礎。70年代後期,哈汽、上汽、東汽和南汽按國家川滬輸氣管線計劃,聯合設計了17.8兆瓦驅動用燃氣輪機。由于國家能源政策的調整,未能投入生産。1986年8月,中國航空技術進出口公司、成都發動機(集團)有限公司和美國聯合技術公司渦輪動力部、普惠公司簽署了共同開發FT8燃氣輪機項目的合同。該合同于當年11月生效。在FT8燃氣輪機合作項目中,美方對FT8的設計、生産技術全面負責,並承擔FT8與JT8D通用零部件和控制系統的制造和國際銷售。中方參加設計,承擔更改設計零部件、動力渦輪和部分箱裝體的制造,並負責國內、東南亞等27個地區的國際銷售業務。美方在市場銷售、制造、質量控制、安裝調試和用戶服務方面爲中航技提供全面的技術支援。FT8的首臺樣機于1988年開始試驗。根據合同規定,第一臺生産型機組于1989年或1990年在中國問世;第一臺艦船用機組將由中國船舶工業總公司進行試驗,隨後將裝備海軍艦艇。曆時10年聯合研制的FT8燃氣輪機,最大功率爲24.8兆瓦,熱效率達38.7%,可用于發電、機械驅動和艦船動力。FT8燃氣輪機技術的引進,不僅填補了中國大功率航改燃機制造業的空白,也使我國跨入世界航改燃機制造的先進行列。自1996年8月試制成功後已經在全國多個燃氣電站得到應用,在使用中體現了極其優異的可靠性。90年代,上海汽輪機廠股份有限公司、哈爾濱汽輪機廠有限責任公司、南京汽輪電機(集團)有限責任公司積極尋求國際合作,生産大功率燃氣輪機。例如,南京汽輪機廠與通用電氣公司合作生産了MS6001大型發電燃機。

中國航空工業在七八十年代,在航改燃機方面取得了一些成就。主要有:以渦軸5爲原准機改型而成的792SB,以渦槳6爲基礎衍生發展的渦槳6改2甲(WJ6G2A)、渦槳6改4甲(WJ6G4A)和409型,以渦噴6爲基礎改型的渦噴6改(WP6G),以渦扇9(國産“斯貝”)爲原准機派生而來的渦扇9改1甲(WS9G1A)和410A(G2)等燃氣輪機。其中,有關方面曾試圖將WJ6G2A、WJ6G4、410A(G2)等航改輕型燃機用于氣墊船和作戰艦艇,但由于種種原因而沒有最終應用。關于國産“斯貝”航改燃機,筆者再補充一下:航空工業部門在1981年底開始進行將“斯貝”派生爲9560千瓦艦用燃氣輪機的研制工作。1983年,國家經委等部門聯合下達由中國船舶工業總公司703所與航空工業部614所(無錫航空動力控制系統研究所),430廠(西安航空發動機公司)跨部聯合,承擔“斯貝”艦船用航改燃機任務。1989年完成燃氣發生器耐久試驗及交付試驗,1992年完成整機試驗。其間還進行了新研低壓壓氣機的工作,使發動機的功率可提高至11030千瓦。在研制“斯貝”航改燃機期間,國家經委等部門于1983年確定今後輕型燃氣輪機走航改的發展道路;1985年國家計委,經委批准在航空部成立中國輕型燃氣輪機開發中心,統一歸口輕型燃氣輪機的規劃、研制、生産、成套和引進工作。上述規定,對于我國輕型燃氣輪機的發展具有重大的曆史意義。

進入21世紀以來,上世紀80年代制定並實施高性能航空燃機計劃結出了碩果:中航工業繼成功研制出“昆侖”(渦噴14)、“太行”(渦扇10)軍用發動機以後,在其基礎上,又先後在工業與艦船用燃氣輪機領域取得成功。2002年以後,沈陽發動機設計研究所(606所)、沈陽黎明航空發動機(集團)有限公司、西安航空發動機(集團)有限公司等單位研制成功12800千瓦的QD128、7000千瓦的QD70航改燃機。不久,又推出QC185/QC185等一系列的工業與艦船用燃氣輪機。

QD128系國內首臺擁有自主知識産權的中等功率的燃氣輪機,主要用于發電、熱電聯供、管輸動力及船舶動力。其主要技術指標爲:輸出功率12800千瓦,熱效率30%,耗油率爲0.27千克/千瓦?小時,空氣流量62千克/秒,動力渦輪轉速4700轉/分。在海拔4000米以下大氣溫度爲-45℃~+45℃條件下都能可靠工作。截至2009年10月中旬,該型機組自2006年6月開始運行以來,已在大慶北亞電廠安全運行超過4000小時。QD70是中航工業研制的小功率等級的輕型燃氣輪機,可用于發電或熱電聯供、機械傳輸、船舶動力。1998年開始研制,2003年實現首臺點火。截至2008年10月底,已經累計在外場並網發電3300余小時。其輸出功率爲7060千瓦(最大8000千瓦),熱效率31%,空氣流量29千克/秒,動力渦輪轉速8300轉/分。

2004年11月1日,中航一集團在珠海召開的國産新型燃氣輪機首次面世新聞發布會上宣布,中國在“太行”發動機基礎上成功開發了新型艦船用燃氣輪機QC185。該型中等功率的輕型燃氣輪機可用于管輸動力、發電或熱電聯供、船舶動力。輸出功率17780千瓦,熱效率36%,空氣流量58千克/秒,動力渦輪轉速5500轉/分,重量5800千克。據研發部門稱,QC185與其他燃氣輪機相比,功率檔次適當,熱效率高,重量輕,體積小,加速性好,可靠性高,綜合性能指標處于同檔功率世界先進水平之列。據報道,2008年4月28日,海軍用某型燃氣輪機在沈陽通過技術鑒定。作爲國內首型具有完全自主知識産權的海軍用航改燃機,順利地按合同規定,按期保質完成該燃機的研制任務,滿足技術指標。從上述文字分析,“某型燃氣輪機”即QC185。該型燃機的成功研制,對海軍動力裝備的發展具有重要意義。

有關單位在“昆侖”發動機基礎上,結合國內航空發動機的最新成果,研制了采用間冷回熱技術的新一代艦用燃氣輪機QC260。由于尚未公開其技術指標,其具體性能不詳。但是按照命名法,估計其功率可達26000千瓦等級,已經達到了LM2500的功率水平。

我國在1993年引進烏克蘭的UGT-25000之後,由中航工業致力于國産化工作。有關方面介紹,在UGT-25000艦船用燃氣輪機基礎上改型的工業用燃氣輪機名叫QD280,2007年由西安航空發動機(集團)公司開始研制,2008年底完成燃氣發生器研制工作。其主要用途爲發電、管道增壓,在ISO條件下,輸出功率爲28670千瓦,熱效率爲37%。當然,我國引進原本作爲艦船動力的UGT-25000,絕非僅僅用于工業領域,鑒于國內驅護艦缺乏國産燃氣輪機的事實,國內勢必加快在其基礎上改進的QC280艦船用燃氣輪機的國産化工作。其中,燃氣發生器的國産化由西安航空發動機(集團)有限公司負責,動力渦輪由哈爾濱汽輪機廠有限責任公司負責制造,中船重工703所負責成套。UGT-25000的國産化工作不僅包括提高其可靠性、可維護性,還包括:將進氣罩殼改爲整體箱式結構,隔熱隔聲效果得到明顯改善;排氣蝸殼由煙鬥型改爲矩形,並與燃氣輪機安裝在同一個底座上,徹底解決了排氣管橡膠減震器過早老化的問題。據稱,該型燃氣輪機已經在169艦上進行了裝船試驗。2009年9月23日,西安航空發動機(集團)有限公司首臺裝備機燃氣發生器發運。看來,首臺正式使用的QC/QD280系列燃氣輪機即將誕生,只是不知是工業用,還是艦船使用。

“十五”期間,科技部863計劃能源領域重大專項工程設立了重型燃氣輪機和微型燃氣輪機兩個研制項目。中航工業所屬沈陽發動機設計研究所、沈陽黎明航空發動機(集團)有限公司、哈爾濱東安發動機(集團)有限公司等大型國有企業,聯合中國燃氣渦輪研究院、中科院工程熱物理所、清華大學等科研單位,以産學研合作方式,開展聯合攻關,其結果就是R0110 重型燃氣輪機。該型機在ISO條件下,輸出功率114500千瓦,熱效率爲36%,主要用途爲發電、管道增壓和大型艦船的動力裝置。2008年底,已經完成試車運行,各項性能數據達到世界先進水平,標志著我國在重型燃氣輪機領域占有一席之地。通過多年的努力,我國已經初步形成了自主設計和制造重型燃氣輪機的能力,帶動了材料、先進制造等領域的創新。110兆瓦重型燃氣輪機填補了國內自主知識産權重型燃氣輪機的空白,並具有明確的産業化前景。通過100千瓦級微型燃氣輪機的研發,培養了能夠獨立研發微型燃氣輪機及其熱電聯供系統關鍵技術和産品的隊伍,使我國成爲了掌握微型燃氣輪機設計,制造技術並具有成套能力的國家。

http://bbs.zhige.net/archiver/?tid-11745.html

<中國戰機發動機研發史>

航空發動機的作用是非常重要的,其性能的好壞直接影響著飛機的飛行性能、可靠性及經濟性,因此,它被喻為飛機的“心臟”。由於航空發動機要在高溫、高壓、高轉速和高負荷的環境中長期反復地工作,而且還要求具有重量輕、體積小、推力大、使用安全可靠及經濟性好等特點,因此,必須要有很強的設計、加工及製造能力,是一種典型的技術密集型產品。航空發動機研製週期長,技術難度大,耗費資金多,不是每一個國家都可以研製生產的。因此,雖然目前世界上可以研製生產飛機的國家並不少,但具備獨立研製航空發動機能力的國家卻只有美、俄、英、法、中等少數幾個。在某種意義上講,研製航空發動機的能力是一個國家進入航空強國的重要標誌。

中國航空發動機的研製是在新中國成立後一片空白的基礎上發展起來的,從最初的修理、仿製、改進改型到今天可以獨立設計製造高性能航空發動機,走過了一條十分艱辛的發展道路。本文對建國後所研製生產的各型渦噴、渦扇發動機做一回顧,使讀者能對我國航空發動機的發展有一個較為全面的瞭解。

渦噴系列

渦輪噴氣發動機(下稱渦噴發動機)因其重量輕、體積小、運轉平穩、高空性能好及技術相對簡單、製造容易的特點,各項性能遠遠超過活塞式發動機。隨著世界航空技術的發展,從50年代後,渦噴發動機就開始逐步替代活塞式發動機,成為當時戰鬥機的主要動力裝置。中國的渦噴發動機也是在50年代中期開始研製的,結構上經歷了由離心式到軸流式、由單轉子到雙轉子、從仿製改型到完全獨立研製的過程。目前已形成了一個較為完善的渦噴發動機系列,滿足了各型作戰飛機的裝備需要。

一、渦噴5發動機

它是我國根據前蘇聯BK-1φ發動機的技術資料仿製的第一種渦噴發動機,是我國“一五”計畫中最重要的一項航空專案。由於當時的航空工業基礎薄弱,該發動機的研製過程非常艱難。研製單位是由原瀋陽航空發動修理廠改擴的瀋陽航空發動機廠,要求在1957年國慶日前將渦噴5發動機研製成功,具備批量生產能力。渦噴5是一種離心式、單轉子、帶加力式航空發動機,單台最大推力25.5千牛,加力推力為32.5千牛,重量為980千克,主要用於國產殲-5戰鬥機。

渦噴5發動機大量使用了高強度材料和耐高溫合金,加上噴管的加工工藝要求精度高,葉片型面複雜,加力燃燒室薄壁焊接等多項先進製造技術,對我國當時的製造能力是一個考驗。經過各方面的通力合作及努力,首批渦噴5發動機在1956年6月通過鑒定,開始投入批量生產,比原計劃提前了近一年多,為國產殲-5戰鬥機的順利投產起到了十分關鍵的作用。渦噴5發動機的研製成功,標誌著中國航空發動機工業已從製造活塞式發動機發展到了噴氣式發動機的時代,成為了當時世界上為數不多的幾個可以批量生產噴氣式發動機的國家之一。

隨著國產轟5轟炸機的研製成功,對渦噴5發動機的需求量迅速增加,瀋陽航空發動機廠的生產能力已經不能滿足部隊裝備的需要,中央決定西安航空發動機廠也同時生產渦噴5甲發動機

渦噴5研製成功後,我國又開始對其進行改進。1957年研製成功BK-1A發動機,其68%的零部件與渦噴5發動機通用,被命名為渦噴5甲發動機,主要用於引進的前蘇聯伊爾-28轟炸機的動力裝置。兩年後,我國又試製成功PⅡ-45發動機,作為米格-15戰鬥機的動力裝置。1963年,隨著國產轟-5轟炸機的研製成功,對渦噴5發動機的需求量迅速增加,瀋陽航空發動機廠的生產能力已不能滿足部隊裝備的需要,中央決定西安航空發動機廠也同時生產渦噴5甲發動機。隨後幾年,西安航空發動機廠又陸續研製成渦噴5丁、渦噴5乙和渦噴5丙三種改型,分別用於殲教-5教練機、米格-15比斯及米格-17戰鬥機上,滿足了當時我國海空軍裝備各型殲-5系列飛機的需求。

二、噴發1A發動機

在第一台渦噴5發動機試製成功後,我國即開始了自行研製噴氣發動機的嘗試。參照渦噴5發動機的研製經驗,我國試製一種推力為15.7千牛的小推力發動機,擬用作我國第一架自行設計製造的殲教-1飛機的動力裝置,並通過實際的設計及製造過程達到培養技術人員及積累經驗、提高設計的目的。

噴發1A的研製工作從1957年7月全面展開,用了不到半年的時間就裝配出了第一台樣機。經過20多個小時的試車考核後,性能基本達到了設計指標。1958年7月裝在殲教-1飛機上進行了升空試飛,獲得了圓滿成功,證明其設計是成功的。後來由於部隊的訓練體制發生了變化,取消了殲教-1飛機的研製工作,噴發1A發動機的研製工作也隨告中止。

噴發1A雖沒有投入最後的生產,但它卻是我國向自行研製噴氣式發動機邁出的成功一步,對後來噴氣發動機的研製生產具有重要的意義。

三、渦噴6發動機

它是我國根據前蘇聯提供的PⅡ-9B型發動機技術資料製造的一種加力式渦噴發動機,主要用於裝備國產殲-6戰鬥機及稍後研製的強-5強擊機。同渦噴5發動機相比,渦噴6在性能上有了很大的提高,由亞音速發展到了超音速,壓氣機的結構也從離心式發展為軸流式,其最大推力為25.5千牛,加力推力為31.8千牛,雖與渦噴5相差不大,但重量卻減輕了23%,只有708千克,直徑也縮短了48%,大大減少了飛機的迎風面積,適合殲-6超音速飛行。渦噴6發動機由瀋陽航空發動機廠於1958年開始試製和生產。由於渦噴6比渦噴5全機的零部件數量增加了46%,特別是軸流式發動機的葉片和管子多,原有渦噴5發動機的生產線無法滿足試製和生產的需要。因此,瀋陽航空發動機廠對全廠的生產設備進行了大規模的技術改造,以保證渦噴6發動機的試製生產工作能順利進行。

1958年7月,正是渦噴6即將進入正式研製的關鍵時刻。由於受到當時“大躍進”運動的影響,有人對渦噴6的研製提出了“快速試製”的脫離客觀實際的口號,要用最短的時間研製成功。因此,渦噴6發動機出現了一系列的品質問題,加工品質不高,一些合理的技術管理制度也被取消,特別是品質檢驗方面更是形同虛設,使發動機的產品品質根本無法保證。這也為日後渦噴6出現大批量的品質事故埋下了伏筆。

渦噴6第一台發動機雖早在1958年就已組裝完成,但試車發現所有技術性能指標均無法達到設計要求,經過工廠組織技術人員進行攻關,到1959年3月才通過鑒定試車,年底即生產了60台交付使用。但在設計生產過程中所出現的種種問題並沒有得到徹底解決,所交付的60台發動機在使用中不斷暴露出嚴重的品質問題,前後陸續返廠維修,直到1961年初,也沒有生產出一台完全符合要求的渦噴6發動機。

渦噴6不斷出現的品質問題嚴重影響了部隊殲-6飛機的飛行訓練,當時全軍的殲-6飛機幾乎全部停飛。1960年,中央軍委決定對瀋陽航空發動機廠進行全面品質整頓,並對渦噴6發動機進行重新試製。經過對製造工藝、檢驗規章的改進完善,試製工作得以順利進行。到1961年10月,重新試製的渦噴6發動機通過了全壽命試車考核,達到了所提出的全部性能要求,隨即轉入批量生產,當年即交付了72台,保證了殲-6飛機作戰的要求。1965年,我國強-5強擊機研製開始,對原有渦噴6發動機的需求量也有了較大的增加。由於瀋陽航空發動機廠無法同時滿足這兩種飛機的需求量,成都航空發動機廠也開始生產渦噴6發動機。成都航空發動機廠的試製工作在1962年3月開始,1963年1月開始批量生產。

瀋陽、成都兩個生產廠家生產的大量渦噴6發動機不僅滿足了國內大量殲-6和強-5的配套需要,同時還有一定數量用於援外出口,滿足國外用戶的需要。

由於渦噴6發動機是依據前蘇聯提供的發動機資料仿製的產品,因此前蘇聯發動機所存在的一些缺陷也同時存在,最主要的是翻修時間過短,只有100小時,這對生產廠家和部隊使用來說都感到較為緊張。由於發動機的翻修時間過短,部隊不能進行過多的飛行訓練,而生產廠家的生產、維修能力又有限,因此,這是一個急需解決的問題。1965年,我國採用41項技術改進措施的渦噴6通過試車考核,發動機的翻修時間增加到了200小時。但在改進設計時對發動機的渦輪盤、火焰筒等技術問題並沒有真正吃透,在後來的使用過程中再次出現了重大的品質問題,發生了多起殲-6飛機的一等事故。發動機的翻修壽命又下降到了100小時。1970年,瀋陽航空發動機廠對第一次延壽時所出現的一系列問題重新進行了技術攻關,重點解決渦輪盤和火焰筒兩個部件所產生的問題,通過採用合氣膜氣焰筒、浮動式防熱屏等20多項改進,徹底解決了使用中所出現的各種問題。1973年開始生產的渦噴6發動機的翻修壽命全部達到了200小時的設計要求。

在渦噴6的研製過程中,我國一些新飛機的研製計畫也已開始,而渦噴6發動機仍是當時唯一可作為新機動力裝置的發動機,由於其性能不能滿足新機的要求,因此從1962年開始對渦噴6發動機進行改進改型。其中最主要的是瀋陽航空發動機廠研製的渦噴6甲和成都航空發動機廠研製的渦噴6A/B三種改型。

渦噴6甲是為了滿足強-5強擊機的使用而在渦噴6的基礎上進行的一種改型。由於強擊機的作戰與殲擊機不同,一般實施低空和超低空突防攻擊,隨後由中高空退出戰鬥返航,且載彈量較大,要求發動機具有推力大、起飛爬升時加速性好、推力穩定的特點。因此,強-5原來所裝備的渦噴6發動機並不適宜,必須對其進行改進。1964年底,瀋陽航空發動機廠開始了渦噴6發動機的改型工作,首先採取增加渦輪前溫度、重新設計Ⅰ級壓縮機葉片等措施,使發動機的加力推力提高到了36.8千牛,強-5的爬升性能有了明顯的改善,載彈量也有了一定的提高。這種改型被命名為渦噴6甲發動機,1966年通過了長期試車和試飛考核,基本達到設計要求。但在試飛考核中發現發動機的抗喘振能力下降,推力變得不穩定,發動機的穩定工作範圍縮小,對飛機的機動飛行性能產生了不利的影響。針對這一情況,瀋陽航空發動機廠的技術人員通過在21級葉片前加裝零級可調葉片解決了這個問題,後經飛行試驗,暴露出的問題全部得到解決。1979年,渦噴6甲發動機正式作為強-5Ⅰ型飛機的標準動力裝置,1983年通過國家鑒定,投入批量生產。

1984年底,瀋陽航空發動機公司(由原瀋陽航空發動機廠和瀋陽航空發動機研究所合併而成)將北京航空航太大學研究生高歌發明的沙丘駐渦穩定性理論應用在渦噴6甲發動機的加力燃燒室火焰穩定器上,起到了加力接通可靠、燃燒穩定的效果,特別是對飛行有致命危害的振盪燃燒現象被徹底消除,還使發動機的推力增加了2%,耗油率下降了1.5%,發動機的整體性能有了很大的提高。採用這些措施改進的渦噴6甲發動機被廣泛應用在殲-6及強-5的各種改進型號上,對提高飛機的作戰飛行性能產生了較為顯著的效果。

成都發動機廠進行的兩種改型是渦噴6A、渦噴6B,其目標是為兩種新機的研製提供配套動力。渦噴6A用於強-5魚雷機的配套,1969年4月研製成功,發動機的最大推力提高到了35.3千牛,其他性能與渦噴6甲基本相同。渦噴6B則是為殲-12飛機研製的配套動力,1970年完成改型工作,發動機的加力推力比渦噴6甲提高了6.9千牛,成為渦噴6系列中推力最大的一個型號。此兩型發動機均已通過了各種地面試車並開始了多次裝機試飛,測試結果表明各項性能穩定可靠,具備了批量生產的能力。只是後來由於強-5魚雷機和殲-12飛機的研製計畫被取消,這兩種改型發動機也同時中止了後續發展。

渦噴6系列發動機是我國生產數量最多的一型航空發動機,估計總數在7000台左右(包括國內使用及外銷),作為我國生產數量達數千架的殲-6飛機的動力裝置,為我國海空軍建設作出了不可磨滅的貢獻。

四、渦噴7發動機

渦噴7的研製可說對我國的航空發動機工業具有重要的意義,使我國的航空發動機實現了從單轉子向雙轉子的跨越,在一定程度上縮短了與世界水準的差距,並為日後我國發動機的改進改型及自行研製新型航空發動機奠定了基礎。

渦噴7發動機是按前蘇聯提供的P-Ⅱ-300發動機的技術資料製造的,主要用於當時研製的二倍音速殲-7飛機。渦噴7發動機性能較渦噴6有了很大的提高,其最大推力為38.2千牛,加力推力達55.9千牛,分別比渦噴6提高了50%和77%,並且為軸流式雙轉子結構,帶有6級低壓氣機和二級渦輪組成高壓和低壓兩個轉子。火焰筒採用氣膜冷卻式,加力燃燒室也作了改進,消除了渦噴6發動機高空加力點火不穩定的缺點。尾噴口的調節由自動裝置控制,材料上使用了較多的新材料,像壓氣機和渦輪葉片分別採用了不銹鋼和高溫合金,無論在性能還是在結構上,渦噴7都較渦噴6複雜,對製造工藝的要求也更加嚴格。

1965年,渦噴7的研製工作全面展開,由於前期準備工作充足完備,試製工作進展順利,同年10月第一台發動機即裝配完成,經過1年多的試車,所有性能均符合要求,1966年12月通過技術鑒定,開始批量生產。

60年代末,由於國家三線建設及瀋陽航空發動機廠的生產任務過於繁重,國家決定渦噴7發動機轉由貴州航空發動機廠生產。貴州航空發動機廠於1965年開始建設,1968年在沒有完全建成的條件下就開始了第一台渦噴7的試製工作,1969年完成,1970年通過了全壽命試車考核,具備了批量生產的能力。由於當時技術生產條件所限,渦噴7在設計及製造過程中存在著許多不足之處,在裝機使用中多次出現Ⅰ級壓氣機葉片顫振折斷等多種故障,嚴重威脅殲-7飛機的飛行安全。通過貴州航空發動機廠技術人員進行攻關並採取多達25項改進措施,到1979年所出現的多種問題均得以解決,大大提高了渦噴7發動機的性能及品質水準,為後來的改進改型成功發揮了重要作用。

渦噴7甲是渦噴7發動機的第一種改型,作為我國自行研製的殲-8飛機的動力裝置的需求而研製。它是在渦噴7的基礎上成功運用預先研究的多項技術成果,成功地實現了從單純仿製生產到自行設計改型的轉變。

1964年,我國自行研製的第一種高空高速殲擊機殲-8開始了方案論證,為了突出高空、高速性能及提高爬升率、增加航程的目的,必須要推力大、耗油率低的動力裝置來保證。為此提出了兩種方案供選擇:一種是全新設計一種12噸級發動機;另一種採用雙發設計,使用2台改進的渦噴7發動機。由於全新設計大推力發動機的週期太長,研製風險過大,無法滿足殲-8飛機的研製進度。而採用兩台渦噴7的改進型則是最為現實的辦法。不過要提高原渦噴7發動機的推力,必須通過提高渦輪前溫度的辦法來解決。但如何解決提高溫度後渦輪葉片的強度及承受能力下降的問題是渦噴7甲研製的關鍵。

1965年5月,渦噴7甲發動機的研製工作正式啟動,首先要解決的就是渦輪葉片溫度升高後性能下降這只“攔路虎”。最後決定把發動機渦輪葉片由實心改為空心,引入低壓冷空氣對葉片進行強制冷卻,從而增強了葉片的抗高溫能力,以達到提高渦輪前溫度的目的。該項技術當時在國內還處於研究階段,國外也只有很少幾個國家剛剛進入實用階段。如何保質、保量地完成研製工作,對於當時的我國材料、工藝及製造能力都是一個嚴峻的考驗。

經過國內多家研究單位及相關行業的努力及密切合作,1966年1月,第一台空心渦輪葉片生產完成,2個月後,第一台裝有空心葉片的渦噴7甲發動機裝配完成,4月開始了地面試車,發動機的各項設計指標全部一次達標。發動機的最大推力較渦噴7提高28%,耗油率則下降了13%,完全可以滿足殲-8飛機所要求的飛行性能要求。但是,在第一台渦噴7甲試製成功後,由於受到當時“文化大革命”的影響,後續的研製工作曾一度中止,直到1981年2月才陸續完成地面調試、高空類比試車及全部的性能試飛試驗,最終於1982年6月投入批量生產。

渦噴7甲發動機的研製,使我國第一次走完了從設計、試製、零部件加工及整機地面調試、高空模擬實驗到最後試飛定型的全過程,證明了我們是有能力在航空發動機這一高技術領域內有所作為的。

殲-8飛機上使用的是2台國產渦噴7甲發動機,但是其耗油率大,推力小,使殲-8飛機的航程及機動性受到很大影響

渦噴7乙則是由貴州航空發動機廠在渦噴7甲發動機的基礎上研製的另一種改型,兩者的主要區別在於加力燃燒室的長度及結構有所不同。由於渦噴7甲發動機存在著渦輪葉片裂紋和鑄造成品率較低,以至於加力燃燒室的溫度過高,導致存在“燒”後機身的問題。貴州航空發動機廠通過提高渦輪葉片的強度和鑄造成品率,加力燃燒室增加了三段隔離屏,使壁溫下降了100度,成功的解決了原渦噴7甲所存在的所有問題。

1978年底,首台渦噴7乙發動機通過鑒定試車,其加力推力比渦噴7提高了6%,耗油率下降了2%。根據空軍及殲-7飛機出口的要求,貴州航空發動機廠又在1979年對渦噴7乙發動機進行了進一步的改進,主要是提高發動機的翻修時間、使用壽命及可靠性。通過採用十多項技術改進措施,使渦噴7乙發動機的翻修時間由原100小時增加到250小時,可靠性也有了較大的提高,這種改進型最後被稱為渦噴7乙B型,1981年7月完成全部試驗工作,1982年開始批量生產,用於殲-7M飛機的配套動力。

五、渦噴8發動機

這是我國為轟-6轟炸機研製生產的一種大推力噴氣式發動機,也是按前蘇聯所提供的PⅡ-3M發動機技術資料於1958年開始研製的,是當時我國研製生產的推力最大的一型發動機,也是50年代末世界上比較先進的一種噴氣式發動機。渦噴8發動機的最大推力為93千牛,重量為3100千克,直徑1.4米。這種大型發動機的研製生產體現了一個國家的綜合國力和工業基礎水準。

1958年,國產轟-6轟炸機的研製工作開始,為配合轟-6研製工作的順利進行,哈爾濱、瀋陽和西安三家航空發動機廠聯合研製渦噴8發動機。但由於航空工業縮短戰線,渦噴8的研製工作曾一度停止,直到1963年才恢復,此時,研製工作已由西安航空發動機廠一家獨立完成。瀋陽、哈爾濱兩家航空發動機廠給予西安航空發動機廠極大的幫助及技術、物質上的支援,從而保證了發動機的研製進度。1963年底,發動機的零部件加工製造工作開始,1965年下半年研製工作全面展開。經過近兩年的試製,1967年1月,第一台渦噴8發動機通過了國家的鑒定試車,結果各項性能全部符合設計要求,轉入了批量生產。渦噴8發動機的研製成功,使轟-6轟炸機的試製工作也進展得十分順利。如今,裝備有渦噴8發動機的轟-6及各種改型仍是我海空軍重要的遠端打擊力量。

渦噴8雖然研製成功,但其所需要的原材料、毛坯料及各種成品附件繁多,1967年時仍有50%的材料不能在國內生產,對該發動機的試製生產工作都產生了不利的影響。為早日實現完全國產化,經過全國多個相關單位的共同努力,到1971年,渦噴8的各種生產原材料均可立足國內,基本上實現了國產化。

在渦噴8研製成功後,西安航空發動機廠又開始對其進行延壽改進工作。原來渦噴8發動機的翻修間隔只有300小時,經過提高發動機的製造工藝和產品品質,到1974年第一次翻修時間已提高到了500小時,1979年更是提高到了600小時,進入80年代後,隨著一些新技術的採用,則一步提高到了800小時,80年代末期更達近1000小時,是原來的3倍多。80年代後期,為滿足轟-6各種改型機的需求,西安發動機廠開始研製渦噴8的加大推力型,通過採取提高渦輪前溫度及壓氣機結構等措施,使發動機的最大推力提高到了98千牛,還進一步提高了發動機的可靠性及安全性。改進後的渦噴8發動機於1993年開始批量生產,裝備在轟-6的各種改進型上。

六、渦噴13發動機

進入80年代後,我國的航空發動機研製能力已具備了一定的實力,並且通過長期對渦噴7發動機的仿製、改進改型,對渦噴發動機的技術性能已掌握得較為成熟。而這個時期也是我國新型殲-8Ⅱ和殲-7Ⅲ飛機研製的關鍵時刻。由於飛機性能要求的提高,現有的各型渦噴發動機(即使是較先進的渦噴7系列也無法作到)都無法滿足其需要,必須要有一種新的發動機作為這兩種飛機的動力裝置。因此,最終決定在渦噴7發動機的基礎上研製性能上(特別是穩定性、可靠性)進一步提高的發動機,並命名為渦噴13。

與渦噴7相比,渦噴13發動機在性能上有了很大的提高。結構上主要是對發動機的壓氣機進行了大幅度改進,發動機的喘振裕度明顯提高,低壓轉子加了軸間軸承,振動小,壓氣機轉子盤和葉片大量使用了鈦合金,既減輕了重量又提高了葉片的工作強度。此外,還增加了較為先進的發動機控制裝置,提高了發動機的控制性能,使其可靠性、穩定性都有了較大的提高。發動機的推力也提高到了43.1千牛,加力推力則達到了64.7千牛,分別比渦噴7提高了50%和15%,發動機的翻修間隔也達到了350小時。

渦噴13發動機的研製工作從1978年開始全面展開,1980年,首批3台發動機開始進行調試試車,到1984年先後完成了可靠性試車、高空台類比試車、露天台性能試車及長期試車考核,測試結果表明各方面性能均達到了設計要求,1985年開始裝機試飛,滿足了殲-8Ⅱ飛機的研製進度。

80年代末,隨著殲-8Ⅱ飛機的定型生產,經過改進的渦噴13A發動機也開始了研製,改進的主要方向放到提高性能及可靠性上,並採取了多項措施。如為減輕發動機的重量,將2到7級壓氣機的鋼機匣改為鑄鈦機匣,使發動機的重量減輕了12.9千克;將Ⅰ級渦輪葉片改為空心氣冷葉片,對燃燒室和加力燃燒室也作了改進。改進後發動機的前渦輪溫度提高了50度,發動機的加力推力提高到了64.7千牛。多項試驗表明,渦噴13A發動機的匹配性好,工作穩定,可靠性有了明顯的改善。1991年,渦噴13A開始進入批量生產,成為量產殲-8Ⅱ的改型機殲-8B的標配動力。

在取得已有成績的基礎上,貴州黎陽發動機公司(原貴州航空發動機廠)在“小步快跑、量力而行”原則指導下,又開始對渦噴13發動機在結構和性能上進行發展和完善。1984年,改進型渦噴13F發動機開始研製,它是在渦噴13AⅡ發動機的基礎上將4級渦輪均改為帶冠葉型,加力燃燒室改用沙丘駐渦火焰穩定器,從而使發動機在飛機作大機動動作時仍可以穩定工作,發動機的安全工作裕度有了很大提高。1993年,作為殲-7E飛機的配套動力開始投入批量生產。為滿足殲-7C型飛機的改型需要,在F型的基礎上又研製出了渦噴13FⅠ型發動機,重新設計了第一級壓氣機,並在壓氣機的機匣上採用了附面層控制技術,進一步優化了沙丘駐渦火焰穩定器,1994年設計定型。

1993年,殲-8Ⅱ飛機的最新改型殲-8ⅡM飛機開始研製,其特點是突出中低空機動性能及載彈量,因此需要加大飛機的動力。1993年3月,在渦噴13AⅡ的基礎上,新型渦噴13B發動機的研製工作開始。該發動機的各方面性能都是渦噴13系列中性能最好的,主要是在壓氣機、機匣、渦輪葉片及加力燃燒室上作了重大的改進,發動機的加力推力提高到了68.6千牛,耗油率則下降了2.5%,達到了當初的設計目標。

殲-8II飛機上裝備了2台渦噴13AII發動機,雖然比渦噴7在各方面有了較大的提高,但是其固有的性能缺陷使殲-8II的飛行性能不能得到完全發揮,未來有可能被更為先進的“昆侖”發動機所取代

渦噴13系列發動機的研製使我國結束了不能研製生產高性能渦噴發動機的歷史,雖然其性能及技術還不是特別先進,但卻是我國從仿製改型向自行設計製造的重要轉變。

七、“昆侖”發動機

80年代中期,我國航空發動機的研製能力已有了長足進步,可以生產出一大批性能較為先進的渦噴發動機來滿足空軍部隊的作戰要求。但這些發動機基本上都是在前蘇聯發動機基礎上的改進、改型,並沒有走出前蘇聯發動機的“框子”,客觀地說並不完全是自己的產品,整體技術水準仍處於20世紀60到70年代的水準。這不僅制約了我國航空發動機製造工業的發展,同時還嚴重影響到我國軍用戰機的性能。因此,能否為國產戰機裝上中國自己研製的強勁“心臟”,是解決中國戰機所面臨的各種問題的關鍵所在,對我國今後航空發動機及軍用戰機的研製都具有極其重要的意義。

“昆侖”發動機就是在這種背景下開始研製的。它是我國第一種完全自行設計、研製的國產渦噴發動機,具有完全的“自主知識產權”,其所使用的技術、材料、工藝等完全立足國內。

“昆侖”發動機的研製有幾分偶然因素在內,最終能有今天的這個結果是非常不易的。1983年,隨著渦扇6的中止研製,研製單位606所的設計人員已無型號可作,設計隊伍日見渙散。為了這支寶貴的設計隊伍不致於徹底垮掉,1984年,上級為該所下達了研製“昆侖”發動機驗證機的任務,606所又恢復了原有的生氣,僅用2年零8個月就完成了樣機。1987年正式立項,開始進入原型機的研製階段。

而此時恰逢我國頒佈了全新的國軍標GJB241-87“航空渦輪噴氣和渦輪風扇發動機通用規範”,上級要求“昆侖”發動機的研製要全面貫徹新的國軍標。由於國軍標是以美國的軍標為基礎編制的,與以前我國所按的前蘇聯軍標有著很大的不同,因此此前所有對發動機的設計試驗標準全部都得推倒重來。這使“昆侖”發動機研製進度大大拖慢,最後經歷了長達18年的時間才在2002年設計定型。

但從今天看來,當年貫徹國軍標轉移是極為正確、極富遠見的,它不僅提高了我國研製航空發動機的能力與水準,還解決了我國航空發動機長期以來所存在的可靠性低、可維護性差、使用壽命短的缺陷。“昆侖”發動機之所以用了近18年的時間才完成研製工作,主要是由於國軍標的要求十分苛刻,要全面貫徹起來就當時的國內基礎並不具備條件,另一個原因是我們缺少一些必須的實驗設備,因此,要在原定的時間內完成研製計畫是很困難的。

昆侖”發動機的地面試車過程中曾先後出現過高壓渦輪葉片折斷、高壓壓氣機和低壓壓氣機葉片斷裂、發動機管路滲漏油、空中潤滑油消耗量過大、艙壁溫度過高等問題,而在裝機試飛中又出現了部分加力脈衝、加力點火成功率低、高空大速度喘振停車、高空小速度切斷加力停車等各種重大技術問題。公司技術人員經過近一年多的努力,所有出現的技術問題都最終得到了圓滿的解決,研製工作也順利進入了最後階段,完成了所有試驗任務,最後在2001年12月通過了國家測試,達到設計定型標準。

“昆侖”發動機為雙轉子帶加力式渦噴發動機,採用了帶氣動變化噴嘴的環形燃燒、複合氣冷定向凝固無餘量精鑄渦輪葉片、數位式防喘控制系統及氣膜冷卻等多種先進技術,技術性能上達到了一個很高的水準。發動機長4.635米,直徑882毫米,重1010千克,最大推力49千牛,加力推力69.6千牛,推重比6.4,加力推力耗油率0.20千克/牛‧小時,最大推力耗油率0.098千克/牛‧小時,翻修時間達到了850小時,總壽命達到1500小時,總體達到了世界80年代中期的技術水準。

後來,我國又先後推出“昆侖”Ⅰ、“昆侖”Ⅱ型發動機。Ⅰ型是原型1號機的改型機,主要是對外部機匣、附件等外部部件進行了適應性改造,以提高其裝配性能。“昆侖”Ⅱ型則是加大推力型,它是在“昆侖”發動機的基礎上,以不損害發動機的工作可靠性、耐久性和安全工作裕度的前提下,通過採用先進技術來增大發動機的空氣流量、提高部件的工作效率、減少漏氣及流體損失,並且進一步降低了耗油率,機體部件上提高了鈦合金的使用,減輕了發動機的重量,提高了發動機的推重比,提高了性能。

“昆侖”Ⅱ型發動機的外形尺寸與原型一樣,但最大推力和加力推力分別提高到了53.9千牛和76.4千牛,最大推力和加力推力時的耗油率則下降到0.093千克/牛‧小時和0.18千克/牛‧小時,推重比為7,是目前我國最先進的渦噴發動機。由於“昆侖”Ⅱ型發動機的安裝方式和外形尺寸與我國大量在役的渦噴7、渦噴13系列發動機基本相同,具有很好的互換性,因此可以很方便地安裝到現役各型殲-7、殲-8飛機上,從而使這兩種飛機的性能有了一個跨越式的提高,極大地提高了我海空軍航空兵的空中作戰能力。

航空發動機的作用是非常重要的,其性能的好壞直接影響著飛機的飛行性能、可靠性及經濟性,因此,它被喻為飛機的“心臟”。由於航空發動機要在高溫、高壓、高轉速和高負荷的環境中長期反復地工作,而且還要求具有重量輕、體積小、推力大、使用安全可靠及經濟性好等特點,因此,必須要有很強的設計、加工及製造能力,是一種典型的技術密集型產品。航空發動機研製週期長,技術難度大,耗費資金多,不是每一個國家都可以研製生產的。因此,雖然目前世界上可以研製生產飛機的國家並不少,但具備獨立研製航空發動機能力的國家卻只有美、俄、英、法、中等少數幾個。在某種意義上講,研製航空發動機的能力是一個國家進入航空強國的重要標誌。

中國航空發動機的研製是在新中國成立後一片空白的基礎上發展起來的,從最初的修理、仿製、改進改型到今天可以獨立設計製造高性能航空發動機,走過了一條十分艱辛的發展道路。本文對建國後所研製生產的各型渦噴、渦扇發動機做一回顧,使讀者能對我國航空發動機的發展有一個較為全面的瞭解。

渦扇系列

渦扇發動機是在渦噴發動機的基礎上加裝風扇和外涵道的一種新型航空動力裝置。由於這種發動機較渦噴發動機具有推力大、耗油率低、噪音小及使用壽命長的特點,從20世紀70年代開始就已逐步取代渦噴發動機,成為了新型戰鬥機的標準動力裝置。因此,世界上性能先進的三代及四代戰機上裝備的全部是渦扇發動機,是否裝有渦扇發動機成為衡量是否為三代機的一個重要標誌。我國研製渦扇發動機的時間並不晚,在研製多種渦噴發動機的同時,就已開始了多種渦扇發動機的研製工作。但由於種種原因,最終研製的大部分型號幾乎全都沒能最後完成,成為我國渦扇發動機研製中無法彌補的遺憾。

一、渦扇5發動機

渦扇5是我國研製的第一種渦輪風扇發動機,1962年,有關部隊提出用渦噴6發動機改型為渦扇發動機來改裝轟-5飛機。當時渦扇發動機已是航空動力的發展方向,各國都在加緊研製各自的第一代產品,我國與世界同行站在了同一條起跑線上,也跟上了時代的變化。之所以用渦噴6為原型進行改進設計,主要是想使研製工作在時間及技術上得以簡化,保證研製工作的成功。1963年1月,瀋陽航空發動機設計所提出了改型方案,並被命名為渦扇5發動機,隨後開始了全面的設計研製工作。

與渦噴6相比,渦扇5取消了加力燃燒室部分,增加了後風扇部件,去掉了壓氣機放氣裝置,增加了零級導流葉片等。改型後,發動機的性能有了很大提高,與渦噴6相比,發動機的最大推力提高到了35.3千牛,耗油率下降了30%。由於壓氣機的效率提高和耗油率下降,如果將其裝在當時的轟-5飛機上的話,其航程和作戰半徑可分別提高30%和24%,發動機的工作範圍更大,起動加速性能更好,飛機的綜合性能將會有很大的提高。

渦扇5的第一台樣機於1965年總裝完成,在隨後的調試過程中,出現了由於振動導致風扇葉片根部裂紋的故障,經工廠技術人員攻關,在1965年7月解決了這個問題。1966年進行了最大推力和耗油率的測試,均達到了設計指標。1970年通過了長期試車考核。1971年開始整機試飛階段,一架轟-5飛機上裝一台渦扇5發動機,開始先進行跑道滑跑試驗,證明發動機的狀態良好,沒有出現任何問題。但就在即將進行升空試飛時,使用部門卻取消了轟-5飛機換裝發動機的計畫,從而使渦扇5發動機的研製工作在1973年中止了。

渦扇5的研製工作雖最終沒能完成,但在超、跨音速風扇設計、壓氣機可調葉片技術和葉片調節器等關鍵設計上有了突破性的進展,在以後研製的多種發動機上得到了廣泛的應用。渦扇5的中止研製,使我國自行設計的渦扇發動機的裝備使用推遲了近30年,實在令人惋惜。

二、渦扇6發動機

1964年,我國開始了新一代殲擊機和強擊機的研製工作,即殲-9和強-6的研製計畫。為了滿足這兩種飛機的性能要求,需要一種新型發動機作為其動力裝置。瀋陽航空發動機設計研究所提出了雙軸渦噴、單軸渦噴和渦扇三類共22個設計方案進行對比,認為只有渦扇型可以滿足這兩種飛機的性能要求,遂將其命名為渦扇6型發動機。這也是我國第一次設計大推力發動機,其設計為雙軸內外涵混合加力式渦扇發動機,設計最大推力70.6千牛,加力推力121.5千牛,推重比6,在當時來說是一種性能十分先進的大推力發動機。

渦扇6於1964年10月開始進行初步設計,1966年完成了全部圖紙設計。1966年初開始由瀋陽航空發動機廠進行樣機試製,1969年完成了2台試驗機的製造工作。渦扇6的初步調試在1968年就已開始,整個調試工作包括運轉試車、性能調試、持久試車、高空台及飛行台試驗、國家定型試驗等5部分。在五年多的運轉調試期間,先後解決了壓氣機部件性能差和高壓壓氣機喘振裕度小的問題、起動及中轉速喘振等故障。1974年,發動機達到了100%轉速,進入高轉速運轉試車。但此時又出現了高壓轉子振動大、高轉速喘振和渦輪前溫度超過設計值等問題。1979年11月,所出現的各種問題相繼被解決,發動機實現了高轉速長時間穩定運轉。

1980年,渦扇6開始進入性能摸底試驗階段,試驗中所得到的最大推力、耗油率均達到或超過了設計指標,1981年進行了加力燃燒室試驗,發動機加力推力達到了123.5千牛,達到了加力狀態的設計性能。1973年,由於殲-9飛機的設計指標進行了修改,性能有了進一步的提升(達到了雙2.5,即升限2.5萬米,速度2.5馬赫),加之為滿足1976年上馬的殲-13飛機的研製需要,1980年又擬定了對渦扇6發動機的改型方案,即渦扇6G。改進工作主要是在保持原發動機外形尺寸不變的情況下,將發動機的最大推力增加到138.2千牛,最大推力提高到83.3千牛,推重比提高到7.0,性能比渦扇6有了很大的提高,並且在可靠性、維護性及耗油率方面保持不變。1982年2月,首台渦扇6G進行了地面試驗,實測其最大推力和加力推力均達到預期指標,可以進行實機飛行試驗,為其進一步發展鋪平了道路。

然而,在80代初期,由於空軍裝備體制發生變化,殲-9和強-6飛機計畫相繼下馬,作為其配套動力的渦扇6失去了使用物件。1983年7月,渦扇6發動機的研製工作全部中止,1984年初,研製計畫被取消。

這一種性能優秀且很有發展前途的渦扇發動機再次被取消研製,使我國又一次與渦扇發動機失之交臂,再次錯過了縮短與世界先進水準差距的機會。

三、渦扇9發動機

它是我國70年代中期根據從英國羅爾斯‧羅伊斯公司購買的“斯貝”MK202型渦扇發動機的生產許可證生產的一種中等推力發動機,也是我國第一種從西方國家以許可證方式引進的發動機,提高了我國航空發動機的研製水準。70年代,我國航空發動機工業受到“文化大革命”的影響,這個時期所生產的航空發動機的品質明顯下降,性能上與當時的國際先進水準相比存在著很大差距。對這種不利的狀況,周恩來總理在11月份召開的航空產品品質座談會上語重心長地指出,“飛機的關鍵在發動機,發動機是心臟,心臟不好,問題不解決,何以打仗”。

周總理的話一針見血。會後,全國包括航空發動機廠在內的航空製造單位開始了全面的品質整頓,以保證現階段研製生產的航空產品的品質要求,並考慮從國外引進先進技術的問題。從當時的國際環境看,要從國外航空發達國家引進先進發動機是有很大困難的,直接引進較先進的軍用航空發動機的可能性較小。

1972年,我國開始與英國接觸,討論引進其“斯貝”MK511型民用渦扇發動機的可能,並考慮引進後再在其基礎上發展出自己的軍用型渦扇發動機。1974年,雙方進入了實質性的談判階段,出人意料的是,英方主動提出可以直接向我提供“斯貝”MK511型的軍用型“斯貝”MK202型發動機的生產許可證,這對於我國無疑是一個意外的驚喜。1975年12月13日,中、英雙方簽訂了“斯貝”MK202型發動機的引進合同,中國可以按許可證在國內生產組裝該型發動機。

“斯貝”MK202型是英國在60年代中期研製的一種性能較為先進的渦扇發動機,長5025毫米,直徑1093毫米,重1850千克,最大推力54.5千牛,加力推力91.1千牛,推重比5.05,最大軍用耗油率0.684千克/牛‧小時,最大加力耗油率2.0千克/牛‧小時,涵道比0.62,與當時國內的渦噴發動機相比,具有推力大、耗油低、可維護性好、使用壽命長的特點。英國在70年代初用該型發動機換裝了從美國引進的F4K戰鬥機上的J59渦噴發動機,美國也引進了該型發動機的製造權,經改進後用在A-7攻擊機上。

“斯貝”MK202引進後,由西安航空發動機廠負責試製生產,國內稱其為渦扇9發動機。為了保證研製工作的順利進行,國家組織相關單位對引進的技術資料進行了詳細的翻譯校核,對生產工藝製造方面也給予了很大的幫隨著殲轟-7飛機研製生產的順利進行,當初引進的數十台“斯貝”MK202也被用到了第一批生產的飛機上。

隨後,為滿足殲轟-7未來生產改型的需要,西安航空發動機(集團)有限公司在90年代初期又開始進行渦扇9的全面國產化工作, 標誌著渦扇9發動機進入了一個全新的階段。經過西航集團公司五年的努力,1995年11月,部分國產化的渦扇9發動機順利完成150小時試車,性能完全符合技術要求。

但此時渦扇9的國產化率只達到了70%,仍有一部分設備不能生產。因此在1999年下半年,渦扇9發動機全面國產化工作啟動,西航集團公司以航空報國為己任,狠抓品質和管理,先後攻克了精鑄(鍛)無餘空心量葉片、數位式電子控制系統等一系列技術難關,為渦扇9發動機全面國產化掃清了障礙,確保了總裝需要。西航集團公司總裝人員僅用了20天時間就按要求完成了總裝任務,在成功進行兩次冷運轉後,於2000年底一次成功點火啟動;隨即開始的150小時工藝試車于2001年初圓滿結束,試車檢驗結果表明各項性能及技術指標均達到試車驗收標準,國產化的渦扇9發動機被重新命名為“秦嶺”發動機。2002年6月1日上午,凝聚著西航航空人無數心血和汗水的“秦嶺”發動機首飛成功;經過幾十個架次的科目飛行,2003年7月,“秦嶺”發動機國產化工程在西安通過技術鑒定,從而結束了我國國產渦扇發動機裝備上的空白。

經驗與教訓

半個多世紀以來,我國的航空發動機製造業取得了舉世矚目的偉大成就,不僅在一片空白的基礎上建立了一批科研試驗基地和可觀的生產能力,試製、改型、研製、生產了一大批多種型號的噴氣發動機,基本上滿足了我國戰鬥機配套的需要,同時還培養和鍛煉了一支具有較強研發能力的科技隊伍,取得了寶貴的實踐經驗,為在新世紀發展新型航空發動機、進一步縮小同世界先進水準的差距、更好地保證我國新型作戰飛機的研製工作打下堅實的基礎。

90年代以前的近40多年的時間,是我國航空發動機製造業教訓極為深刻的一段發展時期,這其中既有政治上的因素,也有資金上、技術上的因素。一些本來可能研製成功並裝備部隊的發動機型號中途下馬,使得我國海空軍裝備的戰機在進入新世紀後仍以渦噴發動機這種較為落後的動力裝置為主,嚴重影響了我國海空軍航空兵現代化作戰能力的提高。

回顧這段時期所走過的一些彎路,其中主要的問題體現在以下幾個方面:其一,缺乏穩定的長遠規劃,計畫多變不定,不能量力而行,研製工程中途停止,技術經驗不能得到有效的積累,產品性能難以提高。其二,科研試驗條件建設滯後,試製加工能力及科研經費不足,使一些新機型的研製工作明顯被拖慢。其三,對航空發動機的發展特點及其規律性認識不足,特別是對航空發動機應作為相對獨立的製造業這一點缺乏足夠的認識,常常把發動機的研製工作從屬於飛機的研製,這對我國航空發動機的技術發展是極為不利的。

像50年代研製的渦扇5、70年代研製的渦扇6及其改型就是由於所配套的飛機研製計畫被取消而中止了研製。如果當時能將兩者的研製工作堅持做下來,可以說,我國航空發動機的現狀絕不會處於這種不利的處境。一般來說,航空發動機的研製週期較長且複雜程度一般都較大,如果在飛機研製的同時才開始發動機型號的研製,是無法滿足飛機研製進度的。而等發動機研製出來後,飛機的性能可能隨著時間的推移而已顯落後,可能需重新設計,這必然又要使整個飛機的研製方案長期難以確定下來,以致陷入十分被動的境地,最終的結果很可能就是取消整個飛機及發動機的研製計畫。

最好的例證就是我國殲-7、殲-8飛機及各種改型的研製,由於其所配備的渦噴7系列和渦噴13系列發動機之間多少具有些繼承性,研製速度較快,飛機的研製沒有受到發動機的影響。而上文所提到的殲-9和強-6飛機,就當時的技術條件來說,這兩種飛機的性能指標都是非常先進的,研製的進度也較快,其最終下馬雖有很多原因,但所配套的渦扇6發動機研製週期過長、不能保證飛機研製的進度也是最為重要的一個原因。

此外,發動機的配套飛機單一,一種發動機只能用在一種飛機上,而國外在研製一種先進發動機後,往往可以開發出多種不同的派生機型,供不同飛機使用,大大提高了發動機的可利用率。像美國研製的F110-GE-100型發動機就可同時裝在F-15和F-16兩種戰機上,具有很好的互換性,這對戰時的後勤保障來說是非常方便快捷的。

因此,發動機的研製必須先於飛機,並要相對獨立地進行,只有這樣,發動機的研製才能和飛機的研製協調發展,才能更好地滿足飛機的需要。另一方面是研究的技術途徑問題。長期以來,我國的航空發動機在使用發展方面取得了一些成績和經驗。

但總體上看,我國對預研工作的重視程度仍然不夠,往往是在技術儲備不足的情況下就開始高性能發動機的研製,而在一些核心機、關鍵部件甚至加工工藝方面都還沒有過關之前就開始整機研製,結果往往是事與願違。進入80年代以後,我國在這方面的預研工作有了一定的加強,一些關鍵技術及核心機的研究取得了重大進展,“昆侖”發動機的研製成功就是堅持這一指導思想的體現。

目前,我國正處於歷史上最好的發展時期,政治穩定,國力增強,科技研究和製造能力都達到了較高的水準,只要我們吸取過去的經驗教訓,就一定能在不遠的將來,使我國航空發動機的研製能力達到世界先進水準,在航空發動機這個高技術領域辟出一片“自己的天空”。

http://www.zgjunshi.com/power/Article_Show.asp?ArticleID=4407&ArticlePage=11